Каковы функции оборудования для десульфуризации и денитрификации электроэнергии?

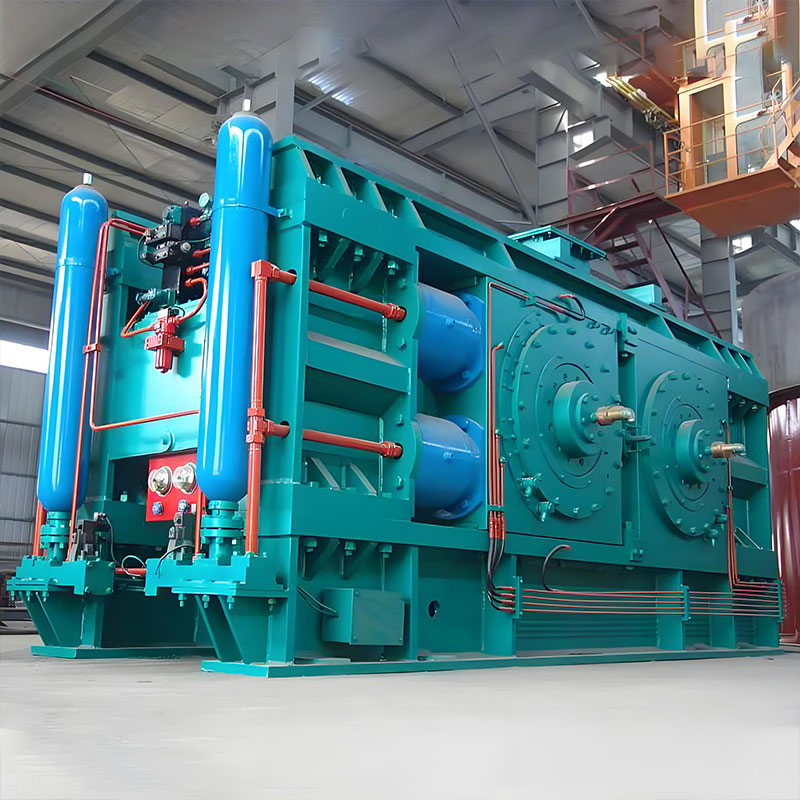

1. Что такое сила Оборудование для десульфуризации и денитрификации ?

(1) Принцип работы оборудования для десульфуризации и денитрификации электроэнергии

Электроэнергетическое оборудование для десульфуризации и денитрификации является основным устройством системы очистки дымовых газов на угольных электростанциях. Он достигает эффективного удаления диоксида серы (SO₂) и оксидов азота (NOx) с помощью физических и химических методов. Его принцип работы можно разделить на две подсистемы: десульфуризация и денитрификация.

В системе десульфуризации наиболее широко используемой-это технология влажной десульфуризации известняка. Эта технология принимает механизм реакции газо-жидкости. После того, как дымовой газ попадает в башню поглощения, он контактирует с распыленной суспензией известняка в противоречке. SO₂ сначала растворяется в воде с образованием серной кислоты (h₂so₃), затем реагирует с карбонатом кальция (Caco₃) в суспензии с образованием сульфита кальция (Caso₃), который затем вынужден окислять образуя окончательного продукта, дигидрат сульфата кальция (Caso₄ · 2h₂o), а также hypsum. Основные химические реакции включают: SO₂ H₂O → H₂SO₃; H₂so₃ caco₃ → caso₃ co₂ h₂o; и 2CASO₃ O₂ → 2CASO₄. Этот процесс требует строгого контроля pH суспензии между 5,0-5,5, соотношение жидкости к газу 12-18 л/м³, а также скорость потока дымового газа в 3-4 м/с в пределах поглотителя для достижения эффективности десульфуризации, превышающей 95%.

Системы денитрификации в основном используют технологию селективного каталитического восстановления (SCR). В связи с действием катализатора (обычно систему V₂O₅-WO₃/Tio₂), инъецированный восстановительный агент аммиак (NH₃) подвергается окислительно-восстановительной реакции с NOX в дымовом газе, превращая его в безвредный азот (N₂) и воду (H₂O). Основные уравнения реакции: 4no₂ 4nh₃ o₂ → 4n₂ 6h₂o; 2no₂ 4nh₃ o₂ → 3n₂ 6h₂o. Ключевые рабочие параметры системы SCR включают температуру реакции (300-420 ° C), молярное соотношение аммиака-азота (0,8-1,0) и скорость пространства (2000-4000 H⁻). Катализатор обычно расположен в 2 1 1-м слое (два рабочих слоя одного резервного слоя), каждый слой толщиной около 0,8-1,2 м и срок службы конструкции составляет приблизительно 24 000-30 000 часов.

Когда две системы работают в тандеме, обычно принимается договоренность «денитрификация, в первую очередь дезильфуризация» обычно принимается. Помощь дымоходу сначала проходит через реактор SCR, чтобы удалить NOx, прежде чем войти в башню поглощения, чтобы удалить SO₂. Такое расположение может избежать влияния отравления SO₂ на катализатор денитрификации, а башня десульфуризации также может синергетически удалить некоторые из сбежавших аммиака и мелких частиц. Система также оснащена вспомогательным оборудованием, таким как коллекционер до того, чтобы коллекционер, снимающий более 80% летучей золы), теплообменник GGH (восстанавливает тепло отходов дымового газа) и влажный электростатический осадчик (дальнейшая очистка), который вместе образует полную систему очистки дымовых газов.

(2) Преимущества и характеристики оборудования для десульфуризации и денитрификации энергии

Современное оборудование для десульфуризации и денитрификации имеет много технических преимуществ, что делает его предпочтительным решением для контроля загрязняющих веществ на угольных электростанциях.

С точки зрения производительности выбросов, технология третьего поколения может достичь сверхнизких стандартов излучения: SO₂ концентрация излучения ≤35 мг/м³ (стандартное состояние, сухой базис, 6% O₂), концентрация эмиссии NOX ≤50 мг/м³ и концентрация выбросов пыли ≤10 мг/м³. Измеренные данные ультра-суперкритической единицы 1000 МВт показали, что выбросы SO₂ составляли 28,6 мг/м³, а выбросы NOx составляли 41,3 мг/м³, оба превышали самые строгие национальные стандарты. Эта высокая эффективность удаления в первую очередь обусловлена инновационными проектами, такими как технология связывания вихря, элиминатор с высокой эффективностью и многослойный катализатор.

Сохранение энергии и сокращение потребления являются еще одним важным преимуществом. Используя внутренние внутренности башни с низким сопротивлением, общее падение давления системы можно контролировать до ≤2500 PA, сокращение PA на 600-800 по сравнению с традиционными конструкциями. Насос с переменной частотой, контролируемым суспензией, автоматически регулирует его скорость в зависимости от изменений нагрузки, что приводит к экономии энергии 25-30%. Высокоэффективный туман элиминатор контролирует содержание влажности дымового газа до ≤75 мг/м³, значительно снижая потребление воды и последующее бремя обработки. Система восстановления тепла отходов может генерировать 5-8 т/ч насыщенного пара при 0,8 МПа для нагрева растений или производства электроэнергии.

Значительный прорыв был достигнут в использовании ресурсов. Чистота гипса побочного продукта десульфуризации может достигать более 90%. После обезвоживания его можно использовать в качестве строительного материала, эффективно превращая отходы в ценные ресурсы. Скорость восстановления ценных металлов (таких как ванадий и вольфрам) в отработанных катализаторах превышает 95%, а поддержка на основе титана также может быть переработана. Ежегодно подразделение 600 МВт производит около 120 000 тонн гипса, создавая экономические выгоды почти 10 миллионов юаней. Применение интеллектуальных систем работы и технического обслуживания имеет улучшение уровней управления. Цифровая технология Twin создает виртуальную электростанцию, имитирует рабочее состояние оборудования в режиме реального времени и может предсказать риск масштабирования поглотителя за 72 часа. Система оптимизации впрыска аммиака на основе нейронной сети может динамически регулировать количество инъекций аммиака в соответствии с данными CEM, чтобы контролировать выход аммиака до ≤2,5 мг/м³. Ошибка модели прогнозирования жизни катализатора не превышает ± 5%, что обеспечивает научную основу для решений о замене.

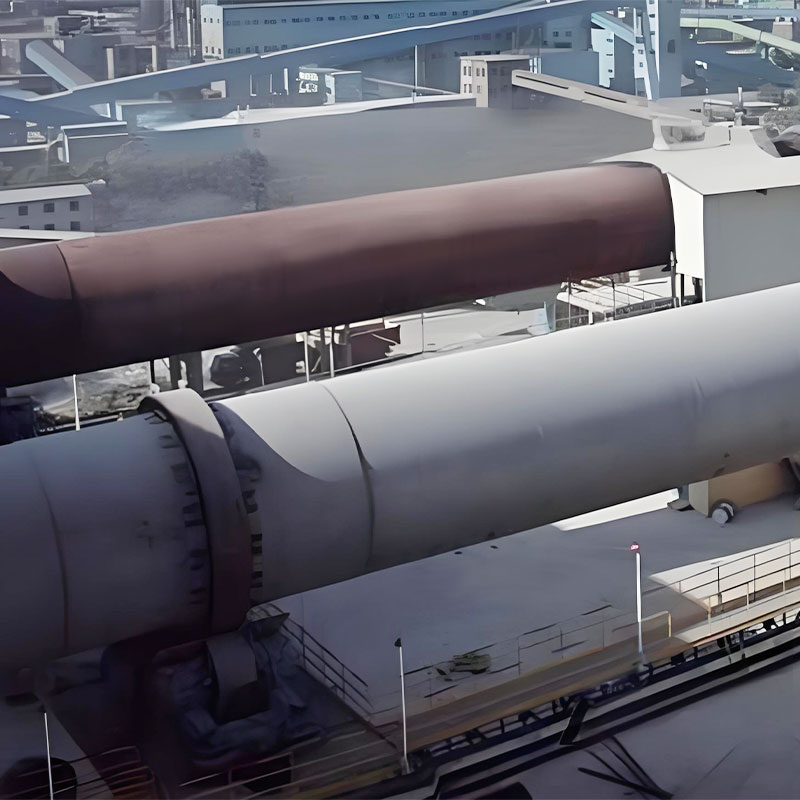

(3) Рабочие зоны энерго-десульфуризации и денитрификационного оборудования энергопотребления и оборудования для денитрификации в основном используются на угольных электростанциях, но с технологическими достижениями постоянно расширяются области его применения. В традиционной энергетической промышленности крупные единицы выше 300 МВт в основном используют процесс десульфуризации пустых демистеров с распылителем башни, а система денитрификации оснащена 2 1 слоями катализатора. Для ультра-суперкритических единиц 1000 МВт необходимо принять двойную систему десульфуризации с двойной циркуляцией с двойной циркуляцией и добавить паровые обогреватели (GGH) и другие меры укрепления. Подразделение в 1000 МВт в моей стране, после принятия этой конфигурации, сократила ежегодные выбросы SO₂ на 80 000 тонн и NOx на 35 000 тонн.

Электростанции, сжигающие угля с высоким содержанием серы (содержание серы> 3%) требуют специального дизайна. Эти проекты обычно укрепляют систему окисления для поддержания потенциала уменьшения окисления (ORP) ≥ 200 мВ и используют коррозионные материалы, такие как 2205 дуплексная нержавеющая сталь. Во время операции с низкой нагрузкой требуется система защиты с низкой температурой катализатора, чтобы гарантировать, что температура реакции составляет> 280 ° C. Стратегия управления переменной нагрузкой (± 5% нагрузка/мин) также реализована для предотвращения начала и остановки частого системы.

В секторе, не являющемся силой, обработка дымового газа от стальных спекалых растений стала новым полем битвы. Для сильно загрязненных дымовых газов с концентрациями SO₂ ≤ 5000 мг/м³ интегрированная активированная углеродная десульфуризация и денитрификация была разработана для достижения скоординированного контроля над множественными загрязняющими веществами. В стеклянных печи используются высокотемпературные технологии SCR (400-450 ° C) и специальный катализатор, устойчивый к отравлению щелочными металлами для решения высокотемпературных проблем традиционных процессов.

Типичные случаи включают проект ремонта электростанции в Цзянсу. После принятия технологии турбулятора башни циклонной пластины эффективность десульфуризации увеличилась с 97,2% до 99,3%, а годовой выброс SO₂ был снижен на 23 000 тонн. Проект в высокой высотой холодной области внутренней Монголии установил систему отопления, успешно решение проблемы кристаллизации суспензии зимой и обеспечения стабильной работы оборудования в среде -30 ℃. Эти практики подтвердили адаптивность технологии в разных сценариях.

(4) Меры предосторожности для оборудования для десульфуризации и денитрификации

Работа и обслуживание оборудования для десульфуризации и денитрификации мощности необходимо сосредоточиться на следующих аспектах: Управление антикоррозии является главным приоритетом системы десульфуризации. Стеклянные чешуйчатые накладки необходимо регулярно протестировать на искры (≥2 кВ), и дефекты должны быть отремонтированы во времени. Концентрация ионов хлорида в суспензии должна контролироваться при ≤20 000 мг/л. Слишком высокая концентрация ускорит коррозию оборудования. Ключевые детали с использованием коррозионных материалов, таких как дуплексная нержавеющая сталь и сплавы на основе никеля, должны регулярно измеряться для толщины, а годовая скорость коррозии следует контролировать при ≤0,3 мм. Антимасштабные меры непосредственно влияют на стабильность системы. Органические ингибиторы шкалы фосфатов должны быть добавлены, чтобы ингибировать осаждение Caso₄ · 2H₂O и Caco₃. Внутренние стены поглотителя и слой спрея должны быть полностью промыты ежеквартально с водой высокого давления (> 15 МПа). Следите за плотностью суспензии (1080-1120 кг/м³) и объема окисления воздуха (0,8-1,2 нм/кгкасо), чтобы предотвратить риски масштабирования, вызванные отклонениями параметров.

Управление катализатором является ядром системы денитрификации. Активность катализатора должна быть протестирована ежеквартально (падение значения k ≤ 15%). Регенерация или замена следует учитывать, когда потеря активности превышает 30%. Должна быть установлена полная запись в катализаторе, регистрируя часы работы, историю температуры и отравления событиями. Аммиак спрытся ежемесячно, чтобы обеспечить равномерное распределение аммиака.

Безопасность должна постоянно соблюдать. Области аммиака должны быть оснащены системой аварийной сигнализации с двойным детектором (≥20 ч / млн, связаны вместе), а время отклика системы распыления должно составлять ≤30 секунд. Прежде чем работать в ограниченных пространствах, должны быть протестированы уровни кислорода (> 19,5%) и токсичные газы (SO₂ ≤10 ч / млн), и должен быть реализован надзор с двумя людьми. Во время технического обслуживания соответствующие системы должны быть изолированы и заблокированы (Loto).

Энергетическая оптимизация требует тщательного управления. Получившие промывочные клапаны должны быть протестированы на утечки каждые 5000 циклов, а механические уплотнения насосов циркуляции суспензии должны быть заменены после 12 000 часов работы. Должны быть установлены медицинские записи оборудования, и следует провести анализ тенденций ключевых параметров для активного выявления потенциальных сбоев. Онлайн -инструменты должны регулярно калибровать, чтобы обеспечить точность данных CEMS.

Обучение персонала необходимо. Операторы должны овладеть использованием диагностических инструментов, таких как инфракрасные тепловые изображения и анализаторы вибрации, а техники должны обладать возможностями анализа дерева разломов (FTA). Профессиональная подготовка не менее 16 часов должна проводиться ежегодно, охватывая новые процессы, новые материалы, а также интеллектуальную работу и обслуживание. Специализированные работники (такие как те, которые работают в районе аммиака) должны иметь сертификаты, которые должны быть рассмотрены каждые два года.

Систематическая реализация этих мер обеспечит долгосрочную стабильную работу оборудования десульфуризации и денитрификации. Опыт электростанции показывает, что строгая реализация этого стандарта технического обслуживания увеличила доступность оборудования с 92%до 98%, сократило время простоя на 70%и снизила годовые затраты на техническое обслуживание более чем на 25%. Это полностью демонстрирует важность научной работы и технического обслуживания.

2. Коммонные неисправности оборудования для десульфуризации и денитрификации энергии

(1) Типичные разломы и лечение системы десульфуризации

Переполнение пенообразования поглотителя является распространенной ошибкой при влажной десульфуризации, которая проявляется ненормальными колебаниями на уровне жидкости поглотителя и толщиной слоя пены более 1 метра. В серьезных случаях это вызывает переполнение от демистера. Это явление обычно вызвано следующими причинами: чрезмерное содержание органических веществ в угле (например, нефтяное смешивание кокса), компоненты моющих средств в воде процесса, чрезмерное снабжение воздуха от вентилятора окисления и т. Д. В электростанции когда -то использовались вода, содержащая анионные поверхностно -активные вещества, что вызвало переполнение пены в течение трех последовательных дней. Проблема была в конечном итоге решена путем добавления средств для дефуирования (органические силиконы, дозировку 0,5-1,0 млрд) и корректировку качества угля.

Демистерная блокировка значительно увеличит падение давления системы. Когда разность давления превышает 300pa, необходимо быть бдительным. Закупорка представляет собой в основном смесь гипсовых кристаллов (caso₄ · 2h₂o) и дыма, образуя плотный масштабирующий слой на лезвиях с демистерами. Во время обработки устройство должно быть отключено для промывки воды высокого давления (давление ≥15 МПа), и необходимо проверить качество воды для промывки (суспендированные твердые вещества ≤50 мг/л). Профилактические меры включают в себя контроль над перенасыщенностью поглотителя (1,0-1,2), оптимизацию процедуры промывки демистера (30 секунд каждые два часа) и регулярное тестирование по получению давления.

Кавитация насоса циркуляции суспензии проявляется в виде повышенной вибрации насоса (≥7,1 мм/с), сопровождаемой ненормальным шумом и деградацией производительности. Это состояние в основном происходит во время операции с низкой нагрузкой, когда неправильный контроль уровня жидкости приводит к образованию вихря на входе всасывания насоса. Устройство мощностью 600 МВт испытывает тяжелое повреждение кавитации рабочего колеса при 40% нагрузке, что было полностью разрешено путем установки антивортированных пластин и оптимизации логики контроля уровня жидкости (поддержание уровня жидкости ≥2,5 м). Характерная кривая текущего потока насоса должна регулярно контролироваться, и любые отклонения более 10% от дизайнерской стоимости должны быть немедленно исследованы.

Сложность при обезвоживании гипса может привести к чрезмерному содержанию влажности побочного продукта (> 10%), что влияет на коммерческую ценность. Обычные причины включают: недостаточное окисление суспензии (ORP <200 мВ), содержание высокого примесь (например, летучая зола, CL⁻), недостаточность конвейера вакуумных лент и т. Д. Во время лечения необходимо обнаружить морфологию кристаллов гипса (соотношение сторон предпочтительно> 10: 1 при электронном микроскопии), регулируемое давление циклона (0.12-0.15MPA), проверка Pertermosees и Filter Pommpa), проверка Permosees, и проверка Pertermise), и проверка Pertermosees, и проверка Pompata), и проверка Pertermosees, и проверка Pertermosees, и проверка Pomtmibilito, и проверка Pertermosees, и проверка Pomtmibilitor). (≤ 50 м³/м²/ч). В одном случае, когда концентрация CL⁻ в суспензии превышала 20 000 мг/л, содержание гипсовой влаги резко увеличилось с 8% до 15%, что было улучшено за счет укрепления очистки сточных вод.

(2) Типичные разломы и методы лечения системы денитрификации

Блокировка катализатора является наиболее частой ошибкой в системе SCR, которая проявляется в увеличении разности давления реактора и увеличении скольжения аммиака. Из-за сжигания угля с высоким содержаниемодиумом (Na₂o> 1,5%) на электростанции пористость катализатора снизилась на 40% после 8000 часов работы. Меры лечения включают в себя: очистку отключения (сжатый воздух 0,6 МПа), химическую очистку (разбавленное кислотное погружение) и частичную замену модулей катализатора. Ключевые стратегии профилактики включают в себя контроль размера частиц летучей золы (<20 мкм, ≤5%), оптимизацию частоты Sonic SooTblower (работая в течение 30 секунд каждые 10 минут) и обеспечение эффективности удаления до пыли ≥99,5%.

Неравномерные системы инъекции аммиака могут привести к колебаниям эффективности удаления NOx (± 15%) и локализованному скольжению аммиака. Это проявляется как отклонения потока> 20% в ветвях AIG (аммиак инъекций), обычно вызванных закупоркой форсунки, накоплением пыли или разрушением контрольного клапана. Моделирование CFD по одному проекту выявило отклонение потока в 40% сопел. После оптимизации макета потребление аммиака снизилось на 8%. Состояние сопла следует проверять ежемесячно, и для очистки следует использовать специальную чистящую иглу (диаметр <80% диаметра сопла).

Отравление катализатором классифицируется как химическое и физическое. Отравление мышьяком (как> 5 ч/млн) постоянно снижает активность катализатора, проявляясь как частота распада K-значения> 0,5%/1000 часов. Отравление щелочным металлом (K Na> 3%) образует стеклянное вещество на поверхности катализатора. В одном случае сжигание высокоарсенического угля (AS> 100 ppm) сократило срок службы катализатора до 12 000 часов. Переключение на устойчивую к мышьякому резиденту восстановило жизнь до 24 000 часов. Поддержание записи о входящем качеством угля и строго контролирования содержания вредных элементов является ключевыми превентивными мерами.

Закусочная Air Preheater является вторичной проблемой систем SCR, в первую очередь, вызванной осаждением бисульфата аммония (ABS). Когда температура дымовых газов падает ниже точки кислотной росы (обычно 280-320 ° C), избежание аммиака реагирует с SO₃ с образованием вязкого пресса, который прилипает к летанию пепла и засоряет канал воздушного потока. На одной электростанции увеличение устойчивости к воздушному прибору на 2000 PA привело к перегрузке индуцированного вентилятора. Решения для лечения включают в себя: промывку воды в Интернете (70-100 ℃ горячей воды), разблокирование горячего воздуха (350 ℃ циркуляция горячего воздуха), оптимизированный контроль впрыска аммиака и т. Д. Предпомертное давление в воздухе необходимо контролировать ежедневно, а в автономном промывании следует регулярно выполнять.

(3) Распространенные недостатки вспомогательных систем

Коррозия элемента теплообмена GGH является особенно заметной в системах десульфуризации влажного дымового газа, проявляющейся как увеличение скорости утечки (> 3%) и увеличение разности давления (> 1,2 кПа). Проект использовал элементы теплообмена Corten Steel, и после двух лет работы показатель перфорации из-за низкотемпературной коррозии достиг 15%. Растворы включают в себя: замену на 2205 дуплексной нержавеющей стали, повышение температуры герметизации воздуха и увеличение частоты выдувания сажи (дважды за сдвиг). Стадия проектирования должна рассмотреть возможность настройки обходной системы для обеспечения работы устройства в случае сбоя GGH.

Износ труб в основном происходит на локтях и редукторах, а скорость износа может достигать 2-3 мм в год. Силовая установка испытывала износ и утечку на локти трубопровода φ600. Впоследствии трубопровод был заменен на выровненной керамической композитной трубе (с содержанием Al₂O₃ ≥95%), что продлило срок службы до более чем на 10 лет. Требуются обычные измерения толщины (требуется замена, если оставшаяся толщина стенки составляет менее 50%), а скорость потока суспензии должна контролироваться.

Аномальные данные CEMS могут повлиять на индикаторы мониторинга окружающей среды. Распространенные неисправности включают закупорку зонда (требуя еженедельного обратного блока), датчика SO₂ датчика (требующий ежемесячной калибровки) и утечки линии отбора проб. В одном случае неисправный нагревательный кабель в трубе отбора проб вызывал конденсацию, что привело к 30% недооценке измерения SO₂. Это было разрешено путем добавления резервного нагревательного кабеля. Рекомендуется настроить систему измерения измерения и использовать логику с двумя из трех для критических параметров.

Масштабирование системы сточных вод в основном происходит в резервуаре Triplex и осветлителе, причем большинство компонентов масштаба являются CAF₂ и Caso₄. В одной системе неспособность быстрого удаления осадка привела к накоплению масштаба в нижней части пояснителя, достигающего толщины 50 см, что потребовало отключения и механической очистки. Профилактические меры включают в себя: контроль значения рН сточных вод, добавление ингибиторов шкалы и оптимизация цикла сброса ила (5 минут сброса ила каждые 2 часа).

(4) Систематические принципы обработки разломов

Механизм отклика классификации неисправностей имеет решающее значение. Разломы 1 -го уровня (такие как утечка аммиака, пожар) требуют немедленного отключения и времени отклика менее 15 минут; Разломы уровня 2 (такие как переполох для суспензионного насоса) требуют плана в течение 4 часов; Разломы уровня 3 (такие как дрейф приборов) включены в план регулярного технического обслуживания. Определенная группа сократила незапланированное время простоя на 40% благодаря этому механизму.

Анализ основной причины (RCA) должен использовать метод 5wywhy, чтобы перейти к более глубокому слою по слою. Например, проблема снижения эффективности десульфуризации: Причина 1 -го уровня (низкий pH) → Уровень 2 Причина (неудача подачи известняка) → Причина уровня 3 (износ вращающегося корма) → Уровень 4 Причина (неспособность выполнить замену) → Причина уровня 5 (отсутствие системы управления запасными частями). Благодаря этому анализу можно избежать повторения подобных разломов.

Стратегические запасы запасных частей должны управляться иерархическим образом. Категория A запасные части (такие как герметизации насосов для циркуляции суспензии) хранятся на месте, запасные части категории B (такие как демистерные лезвия) хранятся в переговорах, а запасные части C-категории C (такие как болты и прокладки) приобретаются по требованию. Одна электростанция внедрила модель запасных частей «3 2» (два месяца поставьте двух поставщиков), повышая доступность ключевого оборудования до 99,5%.

Применение интеллектуальной диагностической технологии становится все более важным. Системы анализа вибрации могут предсказать отказы подшипника за три -шесть месяцев, а инфракрасная тепловая визуализация может обнаружить опасность перегрева при электрических соединениях. После развертывания диагностической платформы AI в одном проекте уровень точности предупреждения о разломе достиг 85%, что сократило затраты на техническое обслуживание на 30%.

Благодаря систематическому управлению неисправностями, единица 1000 МВт достигла записи 450 дней непрерывной работы с нулевыми нарушениями параметров окружающей среды. Это демонстрирует, что только путем создания научной системы управления может обеспечить долгосрочную стабильную работу оборудования для десульфуризации и денитрификации.

Табличное резюме общих ошибок в оборудовании для десульфуризации и денитрификации в энергетической отрасли, включая симптомы неисправности, возможные причины и меры лечения:

| Симптом | Возможная причина | Уход |

| Снижение эффективности десульфуризации | 1. Недостаточная концентрация абсорбирующей (известняковой суспензии) | 1. Отрегулируйте соотношение поглощения |

| 2. Забитые насадки на спрей -слое | 2. Очистите или замените сопла | |

| 3. Неправильный контроль pH | 3. откалибровать pH -метр и отрегулировать дозировку | |

| 4. Поток дымоходов превышает дизайн | 4. Проверьте, превышает ли нагрузка котла конструкцию | |

| Снижение эффективности денитрификации | 1. Снижение активности катализатора | 1. Замените слой катализатора |

| 2. Неровный аммиак/мочевина инъекция | 2. Оптимизировать сетку аммиака (AIG) | |

| 3. Температура дымового газа превышает окно катализатора (300-400 ° C) | 3. Отрегулируйте обход экономайзера | |

| 4. SO₂/SO₃ отравление | 4. Улучшение предварительной обработки дымоходов. | |

| Чрезмерная вибрация в насосе сливного циркуляции | 1. Износ или коррозию рабочего колеса | 1. Замените устойчивое рабочее колесо |

| 2. кавитация насоса | 2. Проверьте давление на входе, чтобы предотвратить холостое время | |

| 3. Плохое выравнивание связи | 3. перекалиб из выравнивания | |

| 4. Свободная поддержка труб | 4. Усильники трубных опор. | |

| Туман Элиминатор Блокировка | 1. Чрезмерный перенос суспензии | 1. Оптимизировать контроль уровня поглотителя |

| 2. Недостаточное давление в воде промывки | 2. Увеличение давления промывки воды до 0,2-0,3 МПа | |

| 3. Настройки процедуры промывки | 3. Отрегулируйте частоту промывки (каждые 2-4 часа) | |

| GGH (теплообменник дымохода) | 1. блокнот, вызванный кристаллами бисульфата аммония | 1. включить частота сажи (пара или звуковое) |

| Высокое дифференциальное давление | 2. Отказ от сажи | 2. Ремонт сажи |

| 3. износ уплотнения и утечка | 3. Замените уплотнение в сборе | |

| Чрезмерный аммиак скольжение | 1. Экскрессивная инъекция аммиака | 1. Приспособленная контроль обратной связи CEMS |

| 2. неровное распределение дымовых газов | 2. Проверьте условие руководства пластины | |

| 3. Локализованная неудача катализатора | 3. Процесс распределения активности катализатора | |

| Поглотитель переполнение/пена | 1. Органический накопление загрязнения | 1. Добавьте дефоратор |

| 2. недостаточный объем окисления воздуха | 2. Включить выход вентилятора окисления | |

| 3. Неисправность измерителя уровня жидкости | 3. Система измерения уровня калибрата жидкости | |

| Коррозия и утечка оборудования | 1. Обратите внимание на резиновую подкладку/шкалы подкладки | 1. Установите и восстановите антикоррозионное покрытие |

| 2. Коррозия концентрации ионов хлорида | 2. Концентрация концентрации ионов хлорида на <20 000 ч / млн. | |

| 3. Коррозия точки точки росы с температурой температуры. | 3. Улучшение повторного разогрева дымоходов |

3. Как продлить жизнь оборудование для десульфуризации и денитрификации ?

(1) Оптимизация материала и технология антикоррозии

Обновление материала для ключевых компонентов

Внутренняя стенка башни поглощения принимает двухслойную систему защиты: нижний слой представляет собой стеклянную хлопьеру толщиной 2 мм (температурная устойчивость 180 ℃/кислота PH0-2), а поверхностный слой-это силиконовое устойчивое покрытие толщиной 1,5 мм (твердость мохон ≥9,5).

Компоненты потока насоса для циркуляции суспензии изготовлены из дуплексной нержавеющей стали 2205 (значение PREN ≥35), а рабочее колесо-лазерная одежда (содержание WC 12-15%)

Элемент теплообмена GGH модернизирован до супер -аустенитной нержавеющей стали 254SMO (устойчивая к коррозии CL⁻) прочность в 5 раз больше, чем у 316L)

Применение передовой антикоррозионной технологии

Система катодной защиты: 20-30 наборов жертвенных анодов сплава магниевого сплава установлены в нижней части башни поглощения (плотность выходного тока 10-15 мА/м²)

Электрохимический мониторинг: встроенные датчики контролируют потенциал коррозии под облицовками в режиме реального времени (Точность ± 5 мВ)

Используйте полимерные инфильтрационные материалы для обработки бетонных конструкций (глубина проникновения ≥50 мм)

(2) Прекрасное управление параметрами процесса

Контроль качества суспензии:

Плотность поддерживается на уровне 1080-1120 кг/м³ (тестирование каждые 2 часа)

C SO₂ концентрация ≤ 20 000 мг/л (очистка сточных вод инициируется, если она превышается)

Перессыхание контролируется при 1,0-1,2 (путем регулировки объема окисления воздуха)

Управление эксплуатационными параметрами:

Соотношение жидкости к газам 12-15 л/м³ (автоматически регулируется на основе SO₂ нагрузки)

PH 5,0-5,5 (с использованием технологии управления зоной)

Разница давления дефроггера ≤ 300 PA (превышение ограниченных триггеров усиливает промывку)

Оптимизация системы денитрификации

Рабочное окно катализатора:

Температура 320-400 ° C (обход экономайзер активирован при низких температурах)

Молярное соотношение азота аммиака 0,8-1,0 (контроль инъекции аммиака Adact Matrix)

Скорость воздуха 2000-3500H⁻ (динамическая регулировка при изменении нагрузки)

Антиблокирующее управление:

Акустическая сажа работает в течение 30 секунд каждые 10 минут (частота 80-120 Гц)

Проверяйте проницаемость модуля катализатора каждый месяц (разность давления ≤ 200pa)

(3) Укрепление управления операцией

Оптимизация рабочих процедур

Управление стартовой стоп:

Скорость нагрева холодного начала ≤ 50 ℃/ч

Время опорожнения во время отключения ≥ 48 часов

Регулировка нагрузки:

Скорость изменения нагрузки ≤ 5%/мин

Держите два суспензионных насоса, работая при низкой нагрузке

4. Органы по обслуживанию для десульфуризации власти и денитрификации

Поддержание энергетического десульфуризационного и денитрификационного оборудования является систематическим проектом, требующим комплексного управления в разных измерениях, включая ежедневные операции, регулярные проверки, профилактику неисправностей и технологические инновации. Мониторинг рабочего состояния поглотителя особенно важен во время обслуживания системы десульфуризации. Ключевые параметры, такие как плотность суспензии, рН и концентрация ионов хлорида, должны быть проверены и регистрированы ежедневно. Плотность суспензии следует контролировать в диапазоне 1080-1120 кг/м³, что имеет решающее значение для эффективности реакции и стабильности системы. pH следует поддерживать от 5,0 до 5,5; Чрезмерно высокие уровни или низкие уровни pH могут влиять на эффективность десульфуризации и качество побочного продукта. Концентрации ионов хлорида, превышающие 20 000 мг/л, ускоряют коррозию оборудования, что требует быстрого реализации процедур очистки сточных вод. Управление дифференциальным давлением демистера также имеет решающее значение. Дифференциальное давление, превышающее 300 PA, указывает на возможную закупорку демистера, что требует немедленного интенсивного промывки. Давление промывки воды должно поддерживать от 12 до 15 МПа, чтобы обеспечить эффективную промывку.

В качестве основного компонента системы десульфуризации насос циркуляции суспензии требует обслуживания ключа, включая мониторинг вибрации, проверку уплотнения и обслуживание рабочего колеса. Вибрация на подшипниках насоса должна контролироваться ниже 4,5 мм/с. В случае превышения выравнивание следует проверить, чтобы убедиться, что отклонения не превышают 0,05 мм/м. Утечка механического уплотнения не должна превышать 5 капель/минута, а температура должна поддерживать ниже 75 ° C. Рабочим колеса, как расходная часть, должна проходить ежемесячные измерения толщины. Если износ с одной стороны превышает 3 мм, его следует отремонтировать или заменить на накладку сварного шва. Поддержание гипсовых систем дегидратации фокусируется на мониторинге состояния вакуумного конвейера и циклона. Проницаемость воздушной проницаемости фильтров должна составлять не менее 50 м³/м²/ч, а рабочее давление циклона следует поддерживать в пределах стабильного диапазона 0,12-0,15 МПа, при этом колебания не превышают ± 0,02 МПа.

Управление катализатором имеет первостепенное значение в обслуживании системы денитрификации. Стоимость K катализатора должна быть протестирована ежеквартально, с годовой скоростью распада не более 15%. Чтобы предотвратить засорение катализатора во время ежедневной работы, воздуходувка звуковой сажи следует тестировать ежедневно, поддерживая частоту между 80-120 Гц. Проницаемость катализатора также следует проверять ежемесячно, при этом внимание уделяется любым различиям давления, превышающему 200 пАС. Когда активность катализатора падает ниже 65%, следует учитывать химическую чистку, которая обычно восстанавливает активность до более чем 80%. Управление безопасностью в области аммиака должно быть строго соблюдение, включая регулярное тестирование системы тревоги с двойной протеканием (установленной до 20 ppm), тестирование времени отклика системы распыления (не более 30 секунд) и проверки технического обслуживания испарителя (проверяя трубки теплообмена на загрязнение каждые шесть месяцев).

Поддержание сетки аммиака требует внимания к балансу потока и состоянию сопла. Отклонение потока по каждой ветвиной трубе следует контролировать в пределах 5%, а сопла следует ежемесячно чистить с помощью выделенной иглы (диаметр 3 мм). Ответ тестирование автоматической системы управления также имеет решающее значение. Во время колебаний нагрузки время отклика системы инъекции аммиака не должно превышать 10 секунд, чтобы обеспечить стабильную эффективность денитрификации. Как критический теплообменник, GGH требует регулярного онлайн-промывки воды высокого давления (20 МПа, ежеквартально) и химической очистки (с использованием раствора лимонной кислоты PH 2, ежегодно). Система герметизации также должна быть проверена, чтобы гарантировать, что разрыв между отрасльными пластинами не превышает 3 мм, а скорость утечки воздуха контролируется ниже 1%.

Техническое обслуживание системы CEMS имеет решающее значение для точности данных окружающей среды. Ноль и калибровка SPAN требуется ежедневно, с нулевым дрейфом в пределах ± 2% F.S. и дрейф в пределах ± 5% F.S. Четаловые сравнения с эталонными методами требуются, с ошибками, контролируемыми в течение 5%, и должна быть проверена чистота зондов отбора проб. Техническое обслуживание системы трубопроводов фокусируется на мониторинге износа и профилактике коррозии. Ключевые локти в трубопроводах суспензии требуют ежемесячных измерений толщины, чтобы обеспечить оставшуюся толщину устойчивой к изношению подкладок не менее 50%. Инспекция покрытия стальных конструкций также имеет решающее значение, обеспечивающее адгезию выше 3 МПа. В районах с катодной защитой потенциал следует контролировать между -850 мВ до -1100 мВ.

Применение интеллектуального технического обслуживания может значительно повысить эффективность технического обслуживания. Система прогнозирующей диагностики использует анализ вибрации и мониторинг нефти для обеспечения предупреждений о неисправностях. Была установлена библиотека подписи 32-категории, с порогом предупреждения о вибрации, установленном на уровне 7,1 мм/с и порогом тревоги при 11 мм/с. Количество частиц масла (≥15 мкм, не более 1000 частиц/мл) и содержание влаги (≤0,05%) требуют регулярного мониторинга. Цифровая платформа Twin использует 3D -моделирование, чтобы обеспечить анализ тепловых напряжений и прогнозирование коррозии. Его виртуальная функция ввода в эксплуатацию позволяет репетициям планов ремонта, причем показатель успеха превышает 90%. Мобильная система проверки использует терминалы PDA для сканирования QR -кодов оборудования, загрузки фотографий дефектов и вызов стандартных процедурах. Данные автоматически архивируются, генерируя индекс здоровья оборудования и вызывая заказы на работу по предупреждению.

С точки зрения механизмов управления обслуживанием необходимы стандартизированная операционная система и управление запасными частями. Рабочие инструкции должны включать видео демонстрации ключевых процессов и критериев принятия качества. Управление заказами на работу подлежит многоуровневому процессу утверждения, причем категория A работа, требующая подписи от главного инженера и проверки с закрытым контуром в течение 48 часов. Управление запасными частями принимает многоуровневую стратегию инвентаризации, причем запасные части категории А поддерживаются в трехмесячных запасных частях категории B, поставляемых в категории. Полный архив жизненного цикла и система оценки эффективности поставщиков также создана для критических запасных частей. Что касается наращивания персонала, техническое обслуживание необходимо для получения профессиональных сертификатов по анализу вибрации (ISO CAT-II) и инженерии по защите коррозии (NACE CIP-1), прохождения технической подготовки и участия в устранении неисправностей.

Контроль экологических показателей является конечной целью работы по техническому обслуживанию. Концентрации эмиссии SO₂ (≤35 мг/м³), NOx (≤50 мг/м³) и пыли (≤10 мг/м³) должны контролироваться в реальном времени. Превосходные стандарты должны быть сообщены в течение 15 минут, а анализ первопричины завершен в течение 24 часов. Контроль качества побочного продукта одинаково важен. Содержание влаги в гипсе не должно превышать 10%, а чистота должна поддерживаться выше 90%. Уровень обработанных сточных вод для ХПК должен контролироваться ниже 60 мг/л, а соблюдение тяжелых металлов должно достигать 100%.

5. Кретенко задаваемые вопросы (FAQ) о оборудовании для десульфуризации и денитрификации Power

Q1: Почему pH суспия в башне десульфуризации следует контролировать между 5,0 и 5,5? A: Этот диапазон pH уравновешивает эффективность реакции и защиту от коррозии оборудования:

Когда pH> 5,5: скорость растворения какола уменьшается, что приводит к снижению использования известняка (15-20% отходов).

Когда pH <5,0: скорость поглощения SO₂ резко падает, ускорение коррозии оборудования (скорость коррозии увеличивается в 3-5 раз). Оптимальная стратегия управления: используйте технологию управления зонированным рН для поддержания дифференцированных значений рН на разных высотах в поглотителе.

Q2: Почему денитрификация SCR требует температурного окна 300-420 ° C? A: температура влияет на активность катализатора и боковые реакции:

<280 ° C: формы nh₄hso₄, засоряя катализатор (вязкое вещество).

420-450 ° C: спекание катализатора и дезактивация (площадь поверхности уменьшается> на 30%).

При идеальных температурах: эффективность конверсии NOx может достигать более 90%, при этом скольжение аммиака <2,5 ч / млн.

Q3: Как я могу решить проблемы с дегидратацией гипса? Пошаговое решение:

Проверьте параметры суспензии:

Передатура> 1.3? → Увеличение окисления (ORP> 200 мВ)

Cl⁻> 20 000 мг/л? → Увеличение сброса сточных вод

Проверьте оборудование для обезвоживания:

Фильтруя ткани Воздушная проницаемость <50 м³/м²/ч? → промывка воды высокого давления (15 МПа)

Вакуум <-0,05 МПа? → Проверьте утечки

Добавить кристаллический модификатор (полиакриламид 0,5-1 пельзи

Q4: Каковы ранние предупреждающие признаки блокировки катализатора? Прогрессивные характеристики развития:

Начальная стадия: увеличение различия давления реактора (> 300pa)

Средний срок: увеличение скольжения аммиака (3 → 5 частей на час)

Поздняя перспектива: локализованные аномалии температуры (разница температур> 30 ° C)

Аварийный отклик: увеличение сажи (увеличение частоты на 50%). Если в течение 72 часов неэффективна, заткните растение для физической очистки.

Q5: Когда следует заменить катализатор? Комплексные критерии суждения:

Индекс деятельности: k Значение <0,65 (новый катализатор: 1,0)

Физическое состояние:> 5% блокировка или> накопление пыли толщиной 3 мм

Экономическая эффективность: стоимость регенерации> 40% от новой цены катализатора. Рекомендация: используйте конфигурацию «2 1» с заменой партии для большей экономики.

Q6: Как определяется цикл промывки демистера?

Принцип динамической корректировки:

Нормальная нагрузка: 2 минуты промывки каждые 2 часа (давление 12 МПа)

Работа угля с высоким содержанием серы: уменьшить до 1,5 минуты промывки каждые 1 час

Когда дифференциальное давление> 350 PA: немедленно инициируйте усиленные процедуры промывки. ПРИМЕЧАНИЕ: промывая вода должна быть отфильтрована (SS <50 мг/л).

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español