-

КОМПЛЕКСНЫЕ РЕШЕНИЯ «ПОД КЛЮЧ» В ЦЕМЕНТНОЙ И ПРОМЫШЛЕННОЙ ИНЖЕНЕРИИКоммерческое Предложение

КОМПЛЕКСНЫЕ РЕШЕНИЯ «ПОД КЛЮЧ» В ЦЕМЕНТНОЙ И ПРОМЫШЛЕННОЙ ИНЖЕНЕРИИКоммерческое Предложение -

Наши самые популярные проектыКоммерческое Предложение

Наши самые популярные проектыКоммерческое Предложение

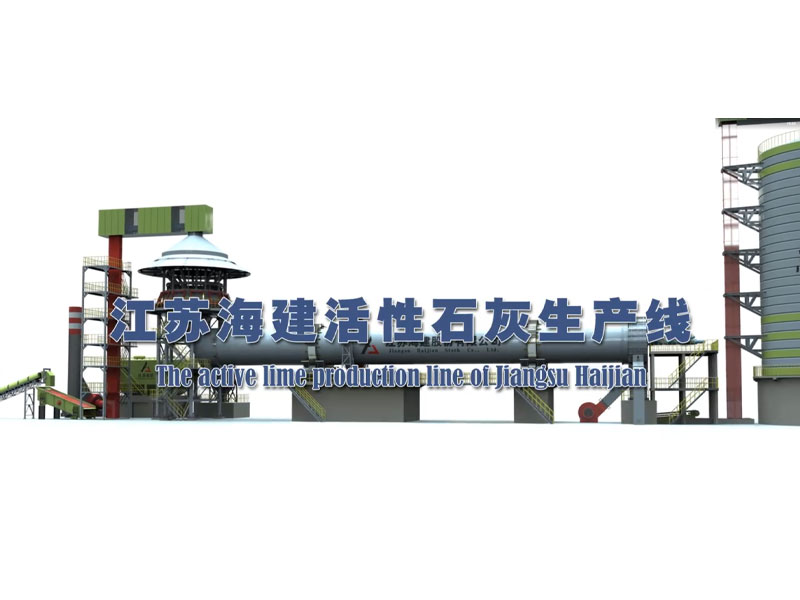

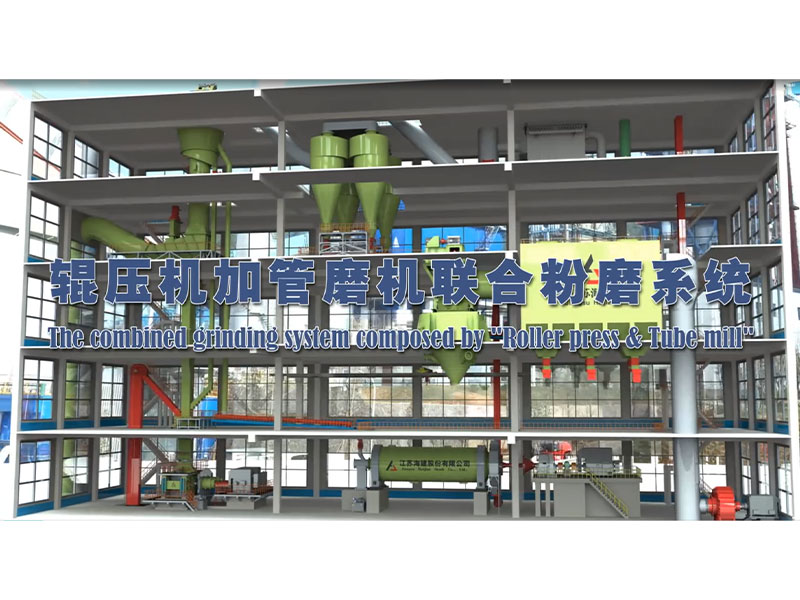

От обработки сырья до выработки готового продукта, мы предлагаем полное общее решение для производственных линий цемента, включая инженерное проектирование, производство оборудования, установку и ввод в эксплуатацию, а также оптимизацию работы, чтобы обеспечить эффективное и недорогие производство.

Передовые инженерные решения для устойчивого развития цементной промышленности и промышленного сектора.

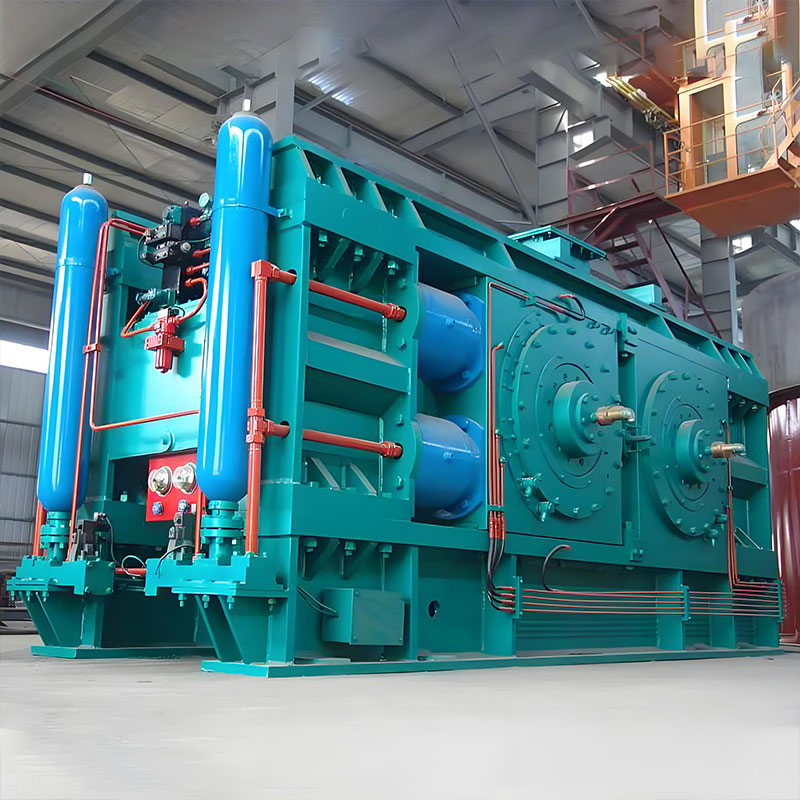

Наша линейка оборудования

Ваш надежный партнер в цементной и промышленной отрасли

& Промышленные инженерные решения.

Добро пожаловать в Хайцзянь

ПРОФИЛЬ КОМПАНИИ

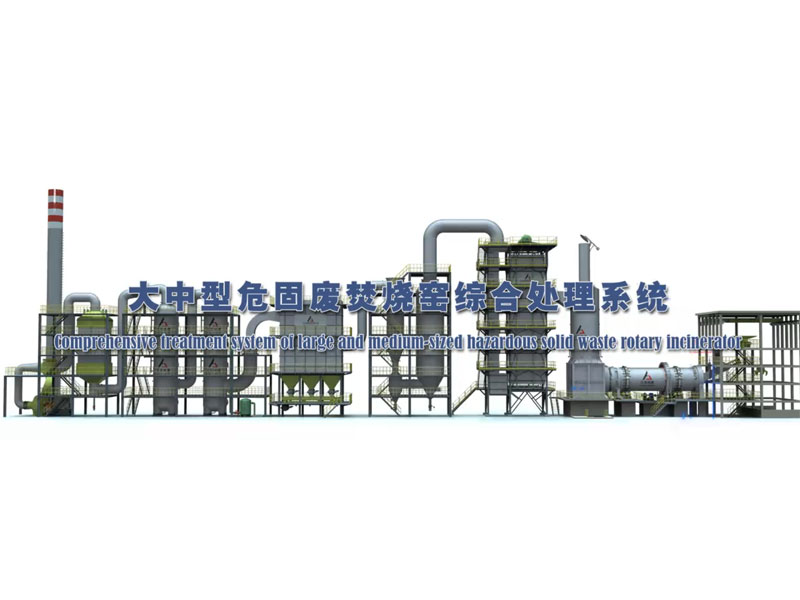

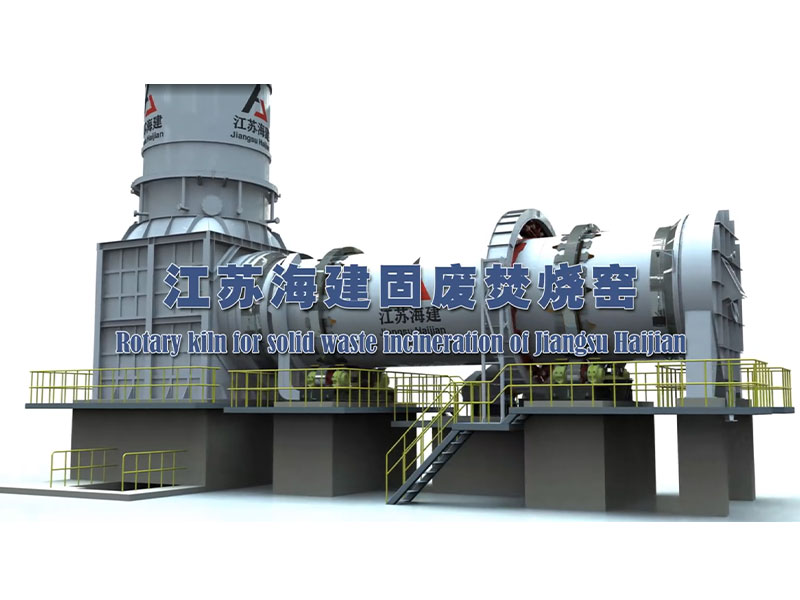

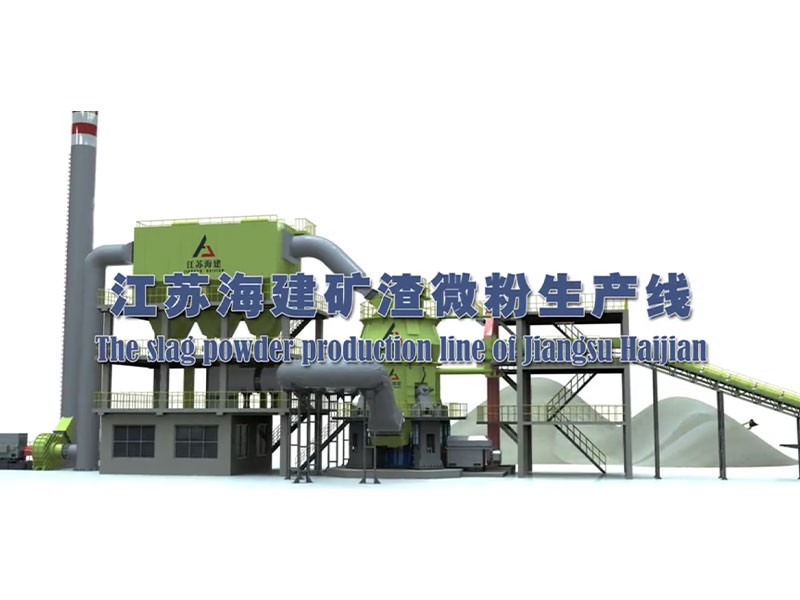

ОООЦзянсуХайцзянь специализируется на предоставлении общих решений для производственных линий цемента, сжигания промышленных отходов и применения в горнодобывающей промышленности и металлургии. Имея многолетний инженерный опыт, передовое оборудование и приверженность устойчивому развитию, мы помогаем нашим клиентам достичь эффективного и недорогого производства.

Просмотреть больше

Корпоративный стиль

Просмотреть больше

-

0годы55 лет опыта производства

-

0Работник300 инженерно-технических специалистов

-

0100 000 м² производственной площади

Проекты

Наши самые популярные проекты

От обработки сырья до выхода готового продукта, мы предлагаем полное общее решение для производственных линий цемента, включая инженерию

+

КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ

Комплексная поддержка вашего цемента

Производственные потребности.

Нажмите, чтобы подписаться

НОВОСТИ

Последние новости обновления

-

Линия по производству цемента является основой крупномасштабных строительных проектов и городского развития. Благодаря интеграции автоматизированной обработки, энергоэффективных систем и технологий контроля качества современные линии по производству цемента обеспечивают стабильную производительность и стабильные характеристики материалов для нужд глобальной инфраструктуры. Что такое Линия по производству цемента ? Короткий ответ: Это полноценная промышленная система, которая превращает сырье в готовый цемент посредством процессов дробления, измельчения, нагрева и упаковки. Стандартная линия по производству цемента включает подготовку сырья, предварительный нагрев, обжиг клинкера, помол цемента и окончательную упаковку. Каждый этап тщательно контролируется для обеспечения качества продукции и эффективности производства. Передовая автоматизация повышает согласованность и снижает потребность в ручном труде. Почему линия по производству цемента важна для строительства? Короткий ответ: Это обеспечивает крупномасштабные поставки цемента, стабильное качество и рентабельное производство для развития инфраструктуры. Без эффективных линий по производству цемента современные строительные проекты столкнулись бы с нехваткой материалов и более высокими затратами. Оптимизированные производственные системы обеспечивают непрерывную производительность при соблюдении строгих стандартов качества. Эта надежность необходима для автомагистралей, мостов, жилых домов и промышленных объектов. Поддерживает массовое производство цемента Обеспечивает стабильное качество продукции Снижает эксплуатационные и энергетические затраты Улучшает экологические показатели Как современная линия по производству цемента повышает эффективность? Короткий ответ: Здесь используются автоматизация, системы рекуперации тепла и оптимизированная компоновка оборудования. Современные цементные заводы используют интеллектуальные системы управления для мониторинга температуры, потока материала и использования энергии в режиме реального времени. Технология рекуперации отходящего тепла помогает снизить расход топлива, а высокоэффективное измельчительное оборудование повышает производительность. Эти обновления приводят к снижению эксплуатационных расходов и повышению устойчивости. Каковы ключевые компоненты линии по производству цемента? Короткий ответ: Основные компоненты включают дробилки, сырьевые мельницы, вращающиеся печи, цементные мельницы и упаковочные системы. Каждый компонент играет жизненно важную роль в производственном процессе. Правильный выбор и обслуживание оборудования напрямую влияют на стабильность производства и качество конечного цемента. Интегрированная конструкция системы обеспечивает плавную транспортировку материала и сокращает время простоя. На следующей красочной гистограмме показан вклад основных этапов производства в общее потребление энергии: Дробление печь Шлифование Упаковка Как линии по производству цемента могут стать более устойчивыми? Короткий ответ: Путем внедрения энергоэффективного оборудования, альтернативных видов топлива и технологий контроля выбросов. Устойчивое производство цемента направлено на сокращение выбросов углекислого газа и потребления энергии. Передовые системы пылеулавливания, горелки с низким уровнем выбросов и использование переработанных материалов помогают минимизировать воздействие на окружающую среду при сохранении производственных мощностей. Часто задаваемые вопросы: Линия по производству цемента В1: Сколько времени занимает строительство линии по производству цемента? Ответ: Время строительства зависит от масштаба завода и конфигурации оборудования и обычно составляет от нескольких месяцев до более года. В2: Полностью ли автоматизирована линия по производству цемента? Ответ: На многих современных предприятиях применяется высокоуровневая автоматизация с централизованными системами управления. В3: Каков срок службы линии по производству цемента? Ответ: При правильном обслуживании и модернизации производственные линии могут эффективно работать десятилетиями. Хорошо спроектированная линия по производству цемента обеспечивает надежную производительность, экономическую эффективность и устойчивую производительность, что делает ее жизненно важным активом для мировой строительной отрасли.2026-Jan-30Просмотреть больше

-

Производство цемента является основой строительной отрасли, обеспечивая необходимый материал, используемый при строительстве всего: от домов до автомагистралей. Но как именно производится цемент и какую роль в этом процессе играет линия по производству цемента? В этой статье мы рассмотрим, что такое линия по производству цемента, преимущества ее использования и ключевые моменты при ее использовании для обеспечения бесперебойного и эффективного производства. Что такое Линия по производству цемента ? Линия по производству цемента — это система, состоящая из различных этапов и оборудования, используемых для производства цемента. Весь процесс начинается с добычи сырья, такого как известняк, глина и другие полезные ископаемые, и заканчивается производством готового цементного продукта. Процесс производства цемента включает в себя несколько этапов, включая дробление, помол, смешивание, нагрев и окончательную обработку для получения высококачественного цемента. Основные этапы линии по производству цемента обычно включают в себя: Подготовка сырья: Первый шаг включает в себя дробление и измельчение сырья, такого как известняк, глина и другие добавки, для подготовки его к смешиванию. Производство клинкера: Затем сырье смешивают и нагревают в печи при очень высоких температурах для получения клинкера, основного ингредиента цемента. Шлифование цемента: Клинкер тонко измельчают с гипсом и другими добавками для получения конечного цементного продукта. Упаковка и распространение: Наконец, готовый цемент упаковывается в мешки или контейнеры для массовых грузов и готов к отправке на строительные площадки и другим покупателям. Линия по производству цемента предназначена для автоматизации всего этого процесса, повышения эффективности, стабильности и качества продукции, при этом сводя к минимуму необходимость ручного труда и уменьшая человеческие ошибки. Каковы преимущества линии по производству цемента? Установка линии по производству цемента имеет ряд преимуществ, особенно для крупных производителей цемента. Вот некоторые из основных преимуществ: 1. Повышение эффективности и автоматизации Линия по производству цемента значительно повышает эффективность производства цемента. Благодаря автоматизированным системам, контролирующим различные этапы, такие как обработка сырья, смешивание и работа печи, производственная линия снижает потребность в ручном труде и сводит к минимуму человеческие ошибки. Эта автоматизация обеспечивает последовательный и надежный производственный процесс, ускоряя операции и повышая производительность, что имеет решающее значение в отраслях с высоким спросом. 2. Улучшенное качество продукции С линией по производству цемента гораздо проще поддерживать контроль качества. Такие процессы, как смешивание сырья и контроль температуры в печи, можно точно отслеживать и регулировать в режиме реального времени. Это гарантирует, что конечный цементный продукт соответствует желаемым спецификациям, будь то обычный портландцемент или специальные виды цемента, используемые в различных строительных проектах. 3. Экономия затрат в долгосрочной перспективе Хотя создание линии по производству цемента требует значительных первоначальных инвестиций, долгосрочная экономия средств значительна. Автоматизация снижает затраты на рабочую силу, а более эффективное использование энергии и сырья снижает эксплуатационные расходы. Кроме того, стабильное качество производимого цемента сводит к минимуму отходы, что приводит к лучшему использованию сырья и снижению производственных затрат с течением времени. Эффективность процесса также означает меньшее количество периодов простоя, что еще больше способствует экономии затрат. 4. Экологические преимущества Современные линии по производству цемента спроектированы с учетом экологической устойчивости. Многие системы оснащены устройствами контроля пыли, энергоэффективным оборудованием и технологиями, снижающими выбросы углекислого газа. Оптимизируя использование сырья и улучшая энергопотребление, линии по производству цемента способствуют снижению воздействия на окружающую среду по сравнению с традиционными ручными производственными процессами. 5. Масштабируемость и гибкость Одним из преимуществ линии по производству цемента является ее масштабируемость. Цементные заводы можно масштабировать в большую или меньшую сторону в зависимости от требуемой производственной мощности. Независимо от того, нужно ли вам производить небольшие объемы продукции для конкретного проекта или большие объемы для текущих строительных работ, производственную линию можно настроить в соответствии с различными потребностями. Такая гибкость позволяет производителям адаптироваться к требованиям рынка и обеспечивает стабильные поставки цемента. Что следует учитывать при использовании линии по производству цемента? Хотя линия по производству цемента предлагает множество преимуществ, важно понимать ее требования и ограничения. Вот несколько факторов, которые следует учитывать при эксплуатации или настройке линии по производству цемента: 1. Надлежащее обслуживание и мониторинг. Одним из наиболее важных аспектов эксплуатации линии по производству цемента является регулярное техническое обслуживание. Оборудование, используемое в производстве цемента, сложное и требует высоких температур и давлений. Для обеспечения бесперебойной работы необходимы регулярные проверки и обслуживание таких компонентов, как печь, дробилки и мельницы. Мониторинг производительности оборудования и своевременный ремонт могут предотвратить дорогостоящие простои и увеличить срок службы производственной линии. 2. Качество сырья Качество сырья, используемого при производстве цемента, напрямую влияет на конечный продукт. Обеспечение постоянных поставок высококачественного известняка, глины и других материалов имеет решающее значение для поддержания качества цемента. Поставщиков сырья следует тщательно проверять, а материалы проверять на консистенцию, чтобы гарантировать их соответствие необходимым стандартам для производства цемента. 3. Энергопотребление и эффективность Производство цемента является энергоемким, особенно процесс производства клинкера, который требует высоких температур для плавления и плавления сырья. Управление потреблением энергии имеет важное значение для снижения затрат и повышения общей эффективности производства. Использование современных энергоэффективных печей и интеграция систем рекуперации отходящего тепла может помочь снизить затраты на электроэнергию и снизить выбросы углекислого газа в производственный процесс. 4. Воздействие на окружающую среду и соблюдение нормативных требований Поскольку производство цемента связано со значительными выбросами CO2, важно помнить о воздействии на окружающую среду. Компании должны соблюдать местные экологические нормы и инвестировать в технологии, снижающие выбросы, такие как системы улавливания углерода и пылесборники. Многие производители цемента в настоящее время изучают альтернативные виды топлива или используют промышленные отходы в качестве сырья, чтобы уменьшить вред окружающей среде. 5. Квалифицированная рабочая сила и обучение Для эксплуатации линии по производству цемента требуется квалифицированная рабочая сила, которая сможет управлять сложным оборудованием, контролировать процессы и обеспечивать контроль качества. Рабочие должны быть надлежащим образом обучены эксплуатации и обслуживанию производственной линии, чтобы предотвратить ошибки и повысить эффективность. Хорошо обученный персонал также способствует общей безопасности завода и сводит к минимуму риск несчастных случаев. Заключение: подходит ли линия по производству цемента для вашего бизнеса? Линия по производству цемента — это важная инвестиция для предприятий, занимающихся крупномасштабным производством цемента. Автоматизируя процесс производства цемента, производители могут повысить эффективность, улучшить качество продукции и снизить эксплуатационные расходы в долгосрочной перспективе. Кроме того, поскольку экологические проблемы становятся все более важными, современные линии по производству цемента спроектированы так, чтобы минимизировать потребление энергии и сократить выбросы, что делает их более устойчивыми, чем традиционные методы производства. Однако создание и обслуживание линии по производству цемента требует значительного опыта, инвестиций и постоянного внимания к деталям. Обеспечение регулярного технического обслуживания, поиск высококачественного сырья и эффективное управление потреблением энергии являются ключом к обеспечению бесперебойной и прибыльной работы. Если вы занимаетесь производством цемента или планируете выйти на рынок, инвестиции в современную линию по производству цемента могут помочь вашей компании добиться успеха в конкурентной отрасли.2026-Jan-22Просмотреть больше

-

Многие руководители цементных заводов задаются вопросом: оборудование линии по производству цемента обслуживание очень сложное? Не задержит ли это производство? Фактически, если установлен стандартизированный процесс технического обслуживания, ежедневное техническое обслуживание не представляет трудностей и может эффективно сократить время простоев и продлить срок службы оборудования. Регулярные проверки имеют основополагающее значение Линии по производству цемента работают под высокими нагрузками в течение длительного времени, поэтому регулярные проверки имеют решающее значение. Ежедневные проверки должны включать ненормальные рабочие звуки, чрезмерную температуру двигателя, смещение ремня и перегрев подшипников. Своевременное решение мелких проблем может предотвратить их перерастание в серьезные неисправности и снизить риск внезапных отключений. Управление смазкой нельзя игнорировать Оборудование для производства цемента имеет множество вращающихся частей, и недостаточная смазка может легко привести к ускоренному износу. Смазочное масло и смазку следует добавлять регулярно в соответствии с руководством по эксплуатации оборудования, уделяя особое внимание редуктору, корпусам подшипников и системе трансмиссии. Масло следует содержать в чистоте и регулярно менять, чтобы предотвратить влияние загрязнений на срок службы оборудования. Регулярная замена изнашиваемых деталей Многие компоненты линии по производству цемента являются изнашиваемыми деталями, такими как вкладыши, уплотнения, конвейерные ленты и натяжные ролики. Если эти компоненты будут использоваться по истечении срока службы в течение длительного периода времени, это не только повлияет на эффективность производства, но и легко вызовет цепочку отказов. Создание запасов запасных частей и планов цикла замены может обеспечить непрерывность производства. Правильная очистка и удаление пыли имеют важное значение. Среда производства цемента пыльная. Если поверхности оборудования сильно запылены, это может легко повлиять на отвод тепла и работу системы передачи. Регулярная очистка вентиляционных отверстий двигателя, внутренней части шкафов управления и скопившегося материала в конвейерных системах не только помогает стабилизировать работу оборудования, но и снижает риск электрических сбоев.2026-Jan-16Просмотреть больше

-

Цемент, являющийся незаменимым материалом в инфраструктурном строительстве, имеет качество и производительность, напрямую влияющие на ход реализации проекта и безопасность конструкции. Стабильное производство цемента зависит от научной, непрерывной и эффективной линии по производству цемента. Для многих непрофессионалов линия по производству цемента может показаться сложной, но на самом деле каждый этап имеет четкое разделение труда и логику. 1. Добыча сырья и первичное дробление Основным сырьем для производства цемента являются известняк, глина, песчаник и небольшое количество корректирующих материалов. Это сырье обычно транспортируется в систему дробления производственной линии после добычи из карьера. Функция дробильного оборудования заключается в измельчении крупных кусков сырья до размера частиц, пригодного для последующей переработки, что облегчает транспортировку и дальнейшую переработку. Этот этап очень важен для стабильной работы линии по производству цемента. Если размер частиц сырья неравномерен, это напрямую повлияет на эффективность и энергопотребление последующих процессов. 2. Предварительная гомогенизация и дозирование сырья. Измельченное сырье не поступает непосредственно на следующий этап, а требует предварительной гомогенизационной обработки. С помощью системы штабелирования и регенерации различные партии и компоненты сырья тщательно перемешиваются, чтобы уменьшить колебания состава. Впоследствии линия по производству цемента будет точно дозировать известняк, глину и другое сырье в соответствии с требованиями рецептуры. Научные соотношения дозирования являются основой обеспечения стабильного качества цемента. 3. Измельчение сырья и приготовление сырьевой муки. После дозирования сырье поступает в систему измельчения. Здесь сырье измельчается в сырьевой порошок необходимой крупности. Процесс измельчения не только определяет крупность сырьевой муки, но также влияет на эффективность реакции последующего обжига. Современные линии по производству цемента в основном используют высокопроизводительное измельчительное оборудование, позволяющее снизить энергопотребление, увеличить производительность и обеспечить однородность состава сырьевой муки. 4. Гомогенизация и транспортировка сырой муки. Измельченная сырьевая мука обычно поступает в бункер для гомогенизации сырьевой муки. В бункере для гомогенизации сырьевая мука снова перемешивается с помощью пневматических или механических средств, чтобы сделать ее состав более стабильным. Гомогенизированная сырьевая мука непрерывно и стабильно транспортируется в систему предварительного нагрева через систему транспортировки, готовясь к следующему этапу высокотемпературного обжига. 5. Предварительный нагрев и прокаливание для получения клинкера. Подогреватель является одним из ключевых элементов оборудования линии по производству цемента. Перед поступлением во вращающуюся печь сырье подвергается теплообмену с высокотемпературным дымовым газом в подогревателе, температура которого постепенно повышается. Этот процесс эффективно восстанавливает тепловую энергию и снижает общее потребление энергии. Далее сырье поступает во вращающуюся печь, где в условиях высоких температур происходят сложные физические и химические реакции, в конечном итоге образующие цементный клинкер. Это наиболее ответственный и технически сложный этап в линии производства цемента. 6. Охлаждение и хранение клинкера. Клинкер, только что вышедший из вращающейся печи, имеет чрезвычайно высокую температуру и требует быстрого охлаждения. Процесс охлаждения не только помогает улучшить качество клинкера, но и восстанавливает часть тепловой энергии для использования на других этапах производства. Охлажденный клинкер затем транспортируется в клинкерный бункер для хранения в ожидании следующего процесса. 7. Измельчение цемента и подготовка готовой продукции. На стадии помола цемента клинкер вместе с соответствующим количеством гипса и других примесей поступает в помольное оборудование. Путем тонкого измельчения получается конечный цементный продукт, отвечающий стандартным требованиям. На этом этапе определяются ключевые показатели, такие как крупность цемента и показатели набора прочности, и он является очень важной частью линии по производству цемента. 8. Хранение, упаковка и отгрузка готовой продукции. Готовый цементный продукт хранится в цементном силосе. В зависимости от спроса на рынке цемент может быть упакован и отправлен навалом или в мешках. Применение автоматизированных упаковочных систем значительно повысило эффективность доставки и снизило затраты на рабочую силу. 9. Обзор основных процессов в Линия по производству цемента Чтобы обеспечить более четкое понимание роли каждого этапа, основные процессы всей линии по производству цемента сведены в таблицу ниже: Этап процесса Основная функция Ключевое оборудование Дробление сырья Уменьшите размер частиц для облегчения обработки. Дробилка Предварительная гомогенизация и дозирование Стабилизировать состав сырья Стакер-реклаймер, система дозирования Измельчение сырья Производить сырую еду Сырьевая мельница Гомогенизация сырой муки Улучшение однородности композиции Бункер для смешивания сырой муки Кальцинирование Форма цементного клинкера Подогреватель, вращающаяся печь Охлаждение клинкера Снижение температуры и рекуперация тепла Кулер Шлифование цемента Производство готового цемента Цементная мельница Упаковка и отправка Доставить готовый продукт Упаковочная машина, конвейерная система Полная линия по производству цемента — это системный инженерный проект, состоящий из множества тесно связанных и непрерывно действующих процессов. От добычи сырья до отгрузки готовой продукции — каждый этап напрямую влияет на качество, производительность и уровень энергопотребления цемента.2026-Jan-08Просмотреть больше

-

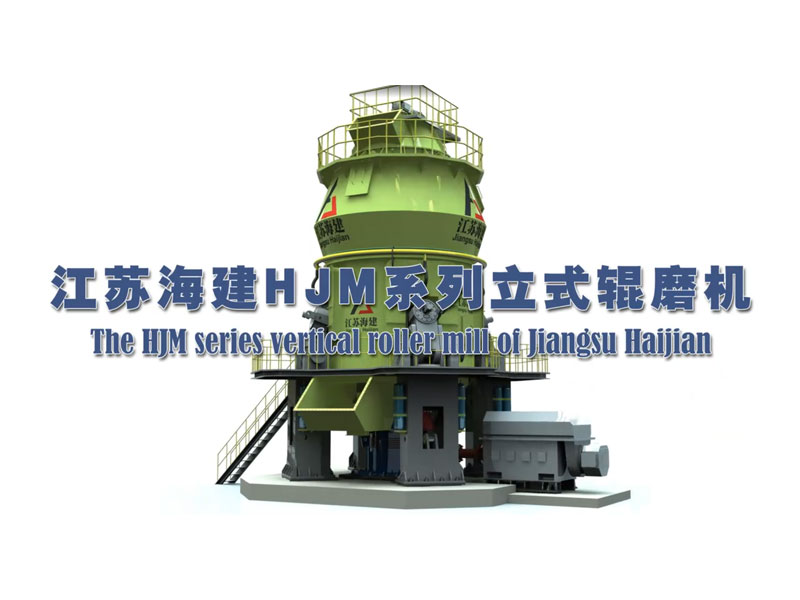

Линия по производству цемента является основным оборудованием для производства строительных материалов. Его производительность и конфигурация напрямую влияют на эффективность производства, качество продукции и экономическую выгоду предприятия. Выбор правильного оборудования для линии по производству цемента имеет решающее значение не только для повышения производственной мощности и экономии затрат, но также влияет на эффективность компании в области защиты окружающей среды и энергопотребления. Эта статья расскажет вам, как правильно выбрать оборудование для линии по производству цемента. 1. Понимание основных компонентов Линия по производству цемента Прежде чем выбрать правильное оборудование для линии по производству цемента, вам сначала необходимо понять основные компоненты линии по производству цемента. Линия по производству цемента обычно состоит из следующих основных частей: Система дробления: используется для измельчения сырья, такого как известняк, до необходимого размера частиц. Система измельчения сырья: используется для измельчения измельченного сырья в порошок, обычно с использованием шаровой или вертикальной мельницы. Система предварительного нагрева и обжига: нагревает сырье до высокой температуры для ускорения химических реакций и производства цементного клинкера. Для этого процесса требуется вращающаяся печь. Система охлаждения клинкера: быстро охлаждает высокотемпературный клинкер, предотвращая чрезмерное спекание. Система измельчения цемента: измельчает клинкер с вспомогательными материалами, такими как гипс, в цементный порошок. Система упаковки и транспортировки: упаковывает произведенный цемент и транспортирует его на склад или в зону отгрузки. В зависимости от масштаба производства и требований к продукции разные линии по производству цемента могут иметь разные конфигурации оборудования. При выборе подходящего оборудования решения необходимо принимать, исходя из особенностей и потребностей каждого этапа. 2. Факторы, которые следует учитывать при выборе оборудования линии по производству цемента (1) Масштаб производства и требования к объему производства Масштаб производства является одним из основных факторов при выборе оборудования для линии по производству цемента. Оборудование для производства цемента можно разделить на малые, средние и крупные производственные линии в зависимости от производственной мощности. Если ваши производственные потребности невелики, вы можете выбрать небольшую производственную линию, которая позволит сэкономить первоначальные инвестиционные затраты. Крупным предприятиям необходимо высокопроизводительное и высокоэффективное оборудование для удовлетворения больших производственных потребностей. Малая производственная линия: подходит для мелкосерийного производства с годовой производительностью менее 100 000 тонн. Производственная линия среднего размера: подходит для среднего производства с годовой производительностью от 100 000 до 500 000 тонн. Крупномасштабная производственная линия: подходит для крупномасштабного производства с годовой производительностью более 500 000 тонн. (2) Уровень технологии оборудования С развитием технологий постоянно совершенствуются степень автоматизации и энергосбережения оборудования линий по производству цемента. Выбор высокотехнологичного оборудования позволяет эффективно повысить эффективность производства, снизить трудозатраты и энергопотребление. Общие технологические инновации включают автоматизированные системы управления, передовые печные технологии и энергоэффективные мельницы. Автоматизированные системы управления. Передовые системы управления позволяют отслеживать и корректировать производственный процесс в режиме реального времени, повышая эффективность производства и уменьшая количество человеческих ошибок. Энергосберегающее оборудование. На современных линиях по производству цемента в основном используется высокоэффективное и энергосберегающее оборудование, такое как вертикальные мельницы, подогреватели и новые вращающиеся печи. Эти устройства играют жизненно важную роль в снижении энергопотребления. (3) Энергосберегающие и экологические характеристики оборудования. Энергосбережение и защита окружающей среды стали важными факторами, которые необходимо учитывать при выборе оборудования для производства цемента. В условиях постоянного ужесточения глобальных экологических норм компаниям необходимо выбирать оборудование, соответствующее экологическим требованиям, чтобы избежать юридических рисков и экономических потерь из-за чрезмерных выбросов. Оборудование с низким энергопотреблением: выбирайте высокоэффективные мельницы, печи и системы предварительного нагрева, которые могут значительно снизить потребление электроэнергии и топлива. Система очистки отходящих газов: современные линии по производству цемента должны быть оснащены современными системами очистки отходящих газов, такими как оборудование для десульфурации и денитрификации, чтобы гарантировать соответствие выбросов экологическим стандартам. Сточные воды и очистка отходов. В процессе производства цемента образуется определенное количество сточных вод и отходов. Выбор производственной линии с системой переработки отходов может снизить загрязнение окружающей среды. (4) Простота обслуживания и эксплуатации оборудования. Простота обслуживания и эксплуатации оборудования напрямую влияет на долгосрочную эффективность работы производственной линии. Выбор оборудования, простого в эксплуатации и обслуживании, может не только сократить время простоя производственной линии, но и снизить производственные потери, вызванные сбоями оборудования. Простота эксплуатации: выбирайте оборудование с высокой степенью автоматизации и удобным интерфейсом, чтобы снизить сложность эксплуатации для работников. Удобная система обслуживания: оборудование должно иметь функции быстрого поиска и устранения неисправностей и ремонта, а легко повреждаемые детали должны легко заменяться. Надежное послепродажное обслуживание. При выборе поставщиков оборудования убедитесь, что они предоставляют своевременную техническую поддержку и послепродажное обслуживание, чтобы проблемы можно было быстро решать в случае их возникновения. (5) Качество оборудования и репутация бренда. Качество оборудования является ключевым фактором в обеспечении стабильного и эффективного производства. Выбор известных брендов и надежного оборудования может снизить количество отказов и обеспечить долгосрочную стабильность производства. Известные бренды. Выбирайте оборудование известных в отрасли брендов. Эти бренды обычно имеют более высокую гарантию качества и техническую поддержку. Долгосрочное сотрудничество: установите долгосрочные отношения сотрудничества с поставщиками оборудования для обеспечения качества оборудования и послепродажного обслуживания. (6) Стоимость оборудования и рентабельность инвестиций При выборе оборудования также необходимо учитывать первоначальные инвестиции и долгосрочные эксплуатационные затраты на оборудование. Стоимость приобретения оборудования – это только первый шаг; последующее обслуживание, потребление энергии и эксплуатационные расходы также являются важными факторами, которые следует учитывать. Для обеспечения окупаемости инвестиций необходим комплексный анализ затрат. Первоначальные инвестиции: выбирайте экономически эффективное оборудование, учитывая не только цену, но и его технические характеристики и энергоэффективность. Эксплуатационные расходы. Выбирайте энергоэффективное и простое в обслуживании оборудование, чтобы снизить долгосрочные эксплуатационные расходы. Окупаемость инвестиций: оцените срок окупаемости оборудования на основе фактической производственной мощности производственной линии и рыночного спроса. 3. Распространенные типы оборудования линий по производству цемента и их характеристики. (1) Вращающаяся печь Вращающаяся печь является одним из наиболее важных элементов оборудования линии по производству цемента, используемого для обжига сырья в клинкер. Выбор правильной вращающейся печи требует определения ее размера и типа в зависимости от масштаба производства и потребностей в энергии. Характеристики: Высокая термостойкость, подходит для крупномасштабного производства цемента. Рекомендации по выбору: выберите высокоэффективную, энергосберегающую вращающуюся печь, чтобы снизить расход топлива и повысить эффективность производства. (2) Вертикальная мельница Вертикальная мельница – это широко используемое измельчающее оборудование на линиях по производству цемента, характеризующееся высокой эффективностью и энергосбережением. По сравнению с традиционными шаровыми мельницами вертикальные мельницы имеют более высокую эффективность измельчения и более низкое энергопотребление. Характеристики: Высокая эффективность и энергосбережение, подходит для крупномасштабного производства цемента. Предложение по выбору: выберите вертикальную мельницу высокого давления, которая сможет завершить измельчение крупнозернистого сырья за более короткое время, снизив потребление энергии. (3) Подогреватель Подогреватель используется для повышения температуры сырья, снижения нагрузки на вращающуюся печь. Выбор правильного подогревателя может эффективно улучшить использование энергии и снизить расход топлива. Характеристики: Повышает тепловую эффективность и снижает потребление энергии. Рекомендации по выбору: выберите многоступенчатый подогреватель, чтобы повысить скорость рекуперации тепла и снизить потери тепла. (4) Система упаковки Упаковочная система предназначена для упаковки произведенного цемента в мешки для удобства хранения и транспортировки. Выбор правильной системы упаковки может повысить уровень автоматизации производственной линии и снизить затраты на рабочую силу. Характеристики: Высокая эффективность и автоматизация, сокращающая ручное вмешательство. Предложение по выбору: выберите высокоскоростную и высокоточную автоматическую упаковочную систему, чтобы обеспечить качество упаковки и эффективность производства. Выбор правильного оборудования для линии по производству цемента имеет решающее значение для обеспечения эффективности, качества и контроля затрат при производстве цемента. Такие факторы, как масштаб производства, технический уровень, энергосбережение и защита окружающей среды, простота обслуживания, качество оборудования и репутация бренда, а также рентабельность инвестиций, — все это необходимо учитывать комплексно. При выборе оборудования важно рационально сконфигурировать оборудование, исходя из конкретных производственных потребностей, чтобы обеспечить долгосрочную стабильную работу и устойчивое развитие линии по производству цемента.2026-Jan-01Просмотреть больше

-

В цементной промышленности правильный выбор оборудование линии по производству цемента имеет решающее значение для обеспечения эффективности производства, качества продукции, энергопотребления и соблюдения экологических стандартов. По мере развития отрасли оборудование линий по производству цемента должно не только отвечать потребностям производства, но и обладать высоким уровнем автоматизации, экологичности и энергоэффективности. 1. Производственные мощности и масштабы Одним из основных факторов, которые следует учитывать при выборе оборудования для линии по производству цемента, является производственная мощность и масштаб. Производственная мощность линии по производству цемента напрямую влияет на производительность предприятия, экономическую выгоду и загрузку оборудования. Требования к производительности: Производительность линии по производству цемента обычно измеряется в суточной производительности, при этом обычные производственные линии варьируются от нескольких сотен тонн до нескольких тысяч тонн в день. Компаниям необходимо определить соответствующие производственные мощности на основе рыночного спроса и производственных планов. Соответствие масштаба: линии по производству цемента разного масштаба требуют разного оборудования. Крупномасштабные производственные линии требуют более автоматизированного оборудования и более сложных процессов, тогда как мелкосерийные производственные линии могут выбирать более простое и недорогое оборудование. 2. Производственный процесс и конфигурация оборудования. Производственный процесс и конфигурация оборудования линии по производству цемента являются основными факторами при выборе оборудования. В зависимости от различных производственных процессов линии по производству цемента можно разделить на линии сухого процесса, мокрого процесса и полусухого процесса, и каждый процесс требует различных конфигураций оборудования. Линия по производству цемента сухим способом: Линия по производству цемента сухим способом является основным процессом в современном производстве цемента. Он использует меньше воды и подходит для крупномасштабного непрерывного производства. Основное оборудование включает дробилки, подогреватели, вращающиеся печи и мельницы. При выборе следует учитывать долговечность и эффективность работы оборудования. Линия по производству цемента мокрым способом: Процесс производства цемента мокрым способом может эффективно снизить температуру сгорания некоторых видов сырья и подходит для глины или сырья с высокой влажностью. Этот процесс требует больше воды, а производственный процесс потребляет больше энергии, поэтому при выборе необходимо учитывать тепловой КПД и энергопотребление цементной печи. Производственная линия полусухого процесса: подходит для некоторых видов сырья. Его особенностью является добавление соответствующего количества воды во время производственного процесса, что сохраняет преимущества сухого процесса и компенсирует недостатки мокрого процесса. Выбор подходящего производственного процесса может не только повысить эффективность производства, но и снизить производственные затраты. 3. Энергоэффективность оборудования и энергосбережение. Затраты энергии в процессе производства цемента составляют значительную часть производственных затрат. Энергоэффективность оборудования линии по производству цемента напрямую влияет на эксплуатационные расходы компании. Поэтому при выборе оборудования особое внимание следует уделять его энергоэффективности и энергосберегающим характеристикам. Термический КПД вращающейся печи. Вращающаяся печь является одним из основных устройств линии по производству цемента, и ее тепловой КПД напрямую влияет на общее потребление энергии. Выбор вращающейся печи с высоким тепловым КПД и низкими тепловыми потерями позволяет значительно снизить потребление энергии. Применение энергосберегающих технологий: Современное оборудование линий по производству цемента обычно оснащено энергосберегающими технологиями, такими как системы утилизации отходящих газов и системы выработки электроэнергии из отработанного тепла. Эти технологии позволяют значительно сократить потери энергии и повысить эффективность производства. Двигатели и системы привода с низким энергопотреблением. Выбор высокоэффективных двигателей и оптимизация систем привода могут эффективно снизить энергопотребление и производственные затраты. 4. Уровень автоматизации и интеллекта С наступлением индустриальной эпохи уровень автоматизации и интеллектуальности оборудования линий по производству цемента все чаще становится важным критерием для предприятий при выборе оборудования. Автоматизированное оборудование может не только повысить эффективность производства, но также снизить трудозатраты и ошибки в работе. Система автоматического управления: современные линии по производству цемента обычно используют цифровые системы управления (РСУ) для управления процессом и мониторинга оборудования. Система обеспечивает стабильность и точность производственного процесса, автоматически регулируя различные параметры (такие как температура, давление, скорость потока и т. д.) в ходе производственного процесса. Удаленный мониторинг и диагностика неисправностей. Оборудование с возможностью удаленного мониторинга может отслеживать состояние производства в режиме реального времени, оперативно обнаруживать неисправности и выполнять диагностику. Это может значительно сократить время простоя и затраты на техническое обслуживание. Анализ и оптимизация данных: интеллектуальное оборудование линии по производству цемента может автоматически оптимизировать производственные процессы посредством сбора и анализа данных, улучшая использование ресурсов и эффективность оборудования. 5. Требования охраны окружающей среды В условиях постоянного роста глобальных требований к защите окружающей среды оборудование и технологии для защиты окружающей среды для линий по производству цемента стали решающими факторами, которые следует учитывать при покупке оборудования. Производство цемента — это процесс с высоким потреблением энергии и высоким уровнем выбросов, поэтому выбор оборудования с низким уровнем выбросов и загрязнения имеет важное значение для долгосрочного развития предприятий. Система очистки отходящих газов: линии по производству цемента должны быть оснащены эффективным оборудованием для очистки отходящих газов, таким как рукавные фильтры и системы денитрификации, чтобы снизить выбросы вредных газов, таких как диоксид углерода и оксиды азота, и соблюдать экологические нормы. Контроль шума: Контроль шума оборудования линии по производству цемента также очень важен. Выбор малошумного оборудования может не только снизить воздействие на работников и окружающую среду, но и обеспечить соблюдение соответствующих стандартов по шуму. Сточные воды и очистка отходов: выбор оборудования с соответствующими решениями по очистке может эффективно сократить сброс сточных вод и твердых отходов в процессе производства цемента, снижая нагрузку на окружающую среду. 6. Техническое обслуживание и ремонт оборудования. Техническое обслуживание и ремонт оборудования напрямую влияют на долгосрочную стабильную работу производственной линии. Выбор оборудования, которое легко обслуживать и имеет низкие затраты на техническое обслуживание, помогает сократить время простоя и повысить общую эффективность производственной линии. Долговечность оборудования. Выбор оборудования с более длительным сроком службы и высокой износостойкостью снижает необходимость в частом ремонте и замене, а также снижает затраты на техническое обслуживание. Поставка запасных частей и сервисная поддержка. Выбор производителей оборудования с комплексным послепродажным обслуживанием и системой снабжения запасными частями гарантирует, что в случае неисправности оборудование будет оперативно отремонтировано и поддержано. Интеллектуальная система мониторинга. Некоторое современное оборудование оснащено интеллектуальными системами мониторинга, которые могут отслеживать состояние оборудования в режиме реального времени, обеспечивая раннее предупреждение о потенциальных сбоях и предотвращая непредвиденные простои. 7. Репутация поставщика оборудования и техническая поддержка. Репутация, технические возможности и уровень послепродажного обслуживания поставщика оборудования имеют решающее значение при выборе оборудования. Выбор поставщика с высокой репутацией и сильными возможностями технической поддержки обеспечивает стабильность и эффективность производства оборудования производственной линии. Отраслевой опыт поставщика. Выбор поставщика с обширным опытом, особенно с большим опытом работы в цементной промышленности, может предоставить технические решения и разумные рекомендации по выбору оборудования. Возможности послепродажного обслуживания: убедитесь, что поставщик может обеспечить своевременное послепродажное обслуживание, особенно быстро реагировать и обеспечивать необходимый ремонт и поддержку в случае неисправности оборудования. При выборе оборудования для линии по производству цемента необходимо учитывать множество факторов, включая производственную мощность, выбор процесса, энергоэффективность, уровень автоматизации, экологические требования, техническое обслуживание оборудования и репутацию поставщика. Компании должны взвесить преимущества и недостатки каждого аспекта, исходя из своих конкретных потребностей, чтобы выбрать наиболее подходящее оборудование для достижения эффективных, экологически чистых и энергосберегающих производственных целей.2025-Dec-23Просмотреть больше

Оптимизированные растворы производства цемента - сокращение затрат на энергию и повышение эффективности производства.

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español