Как повысить эффективность производства цементной линии?

линия по производству цемента является важнейшим звеном в производстве цемента, охватывающим весь процесс от добычи сырья до производства и упаковки конечной продукции. В условиях постоянно растущего рыночного спроса на цементную продукцию повышение производственной эффективности линий по производству цемента стало насущной необходимостью в отрасли. Ключевым направлением развития отрасли стало повышение производственной эффективности линий по производству цемента, снижение энергопотребления и минимизация загрязнения окружающей среды.

1. Оптимизация процессов дозирования и подготовки сырья.

main raw materials for cement production lines include limestone, clay, iron ore, and gypsum. Optimizing the raw material proportions not only ensures cement quality but also improves production efficiency. By precisely controlling the raw material proportions, material waste can be reduced, and more complete and efficient reactions can be ensured during the production process.

Практика оптимизации дозирования сырья:

Используйте сырье более высокого качества: высококачественное сырье может повысить эффективность реакции цемента и сократить ненужное время обработки и потребление энергии.

Внедрите точное дозирование: с помощью автоматизированных систем дозирования обеспечьте точное дозирование различного сырья, избегая потерь ресурсов, вызванных человеческим фактором.

Кроме того, использование современных технологий подготовки сырья, таких как сухая предварительная гомогенизация и мокрое смешивание, может улучшить однородность сырья и еще больше повысить эффективность производства.

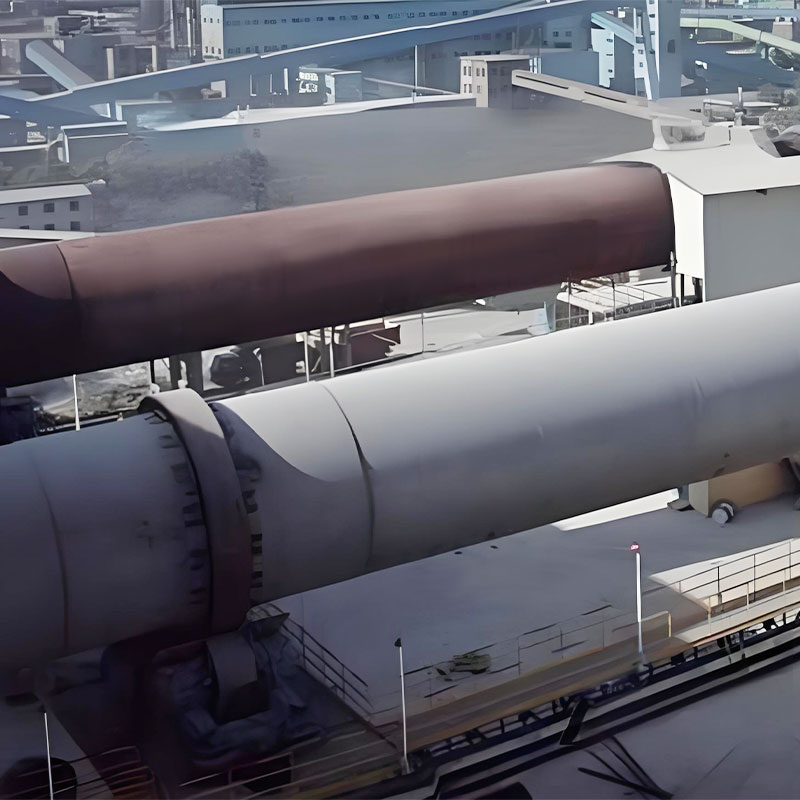

2. Повышение эффективности работы печи

kiln is one of the core pieces of equipment in a cement production line. The operating efficiency of the kiln directly affects the overall efficiency of the cement production line. Improving the kiln's thermal efficiency and fuel utilization rate are important ways to increase production efficiency.

К методам повышения эффективности работы печи относятся:

Усиление контроля температуры в печи. Точный контроль температуры внутри печи имеет решающее значение для предотвращения чрезмерно высоких или низких температур, влияющих на процесс реакции. Использование **автоматической системы контроля температуры** позволяет повысить точность регулирования температуры, обеспечивая эффективность реакционных процессов.

Использование высокоэффективного топлива. Выбор топлива с высокой теплотворной способностью и низким уровнем загрязнения, такого как природный газ или альтернативные виды топлива, может повысить тепловую эффективность печи и снизить потребление энергии.

Использование комбинации вращающейся печи и предварительного нагревателя. Путем установки предварительного нагревателя в передней части вращающейся печи можно эффективно рекуперировать тепло, уменьшая колебания температуры внутри печи и повышая эффективность использования топлива.

Кроме того, использование технологии рекуперации отходящего тепла для предварительного нагрева сырья или выработки электроэнергии из отходящего тепла, образующегося в печи, не только экономит энергию, но и снижает производственные затраты.

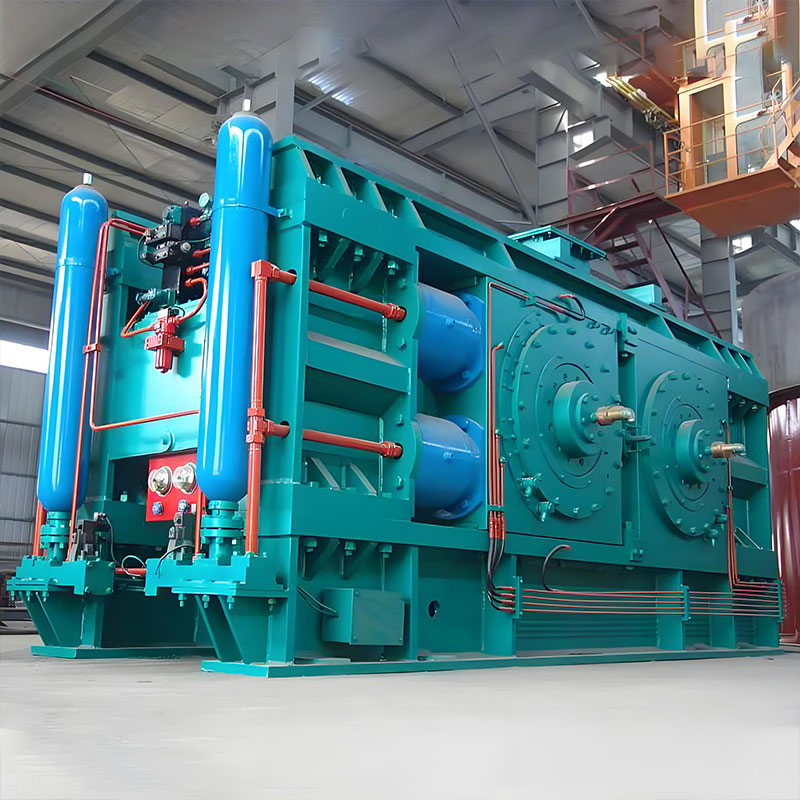

3. Повышение эффективности системы измельчения.

grinding system is a crucial link in cement production, primarily used to grind clinker, gypsum, slag, and other materials into fine powder. The grinding process is energy-intensive; therefore, improving the efficiency of the grinding system is an important way to reduce cement production costs.

К методам повышения эффективности измельчения относятся:

Оптимизация выбора измельчительного оборудования. Выбор более эффективного измельчительного оборудования, такого как вертикальные валковые мельницы и валковые мельницы высокого давления, может более эффективно выполнить задачу измельчения и снизить потребление энергии по сравнению с традиционными шаровыми мельницами.

Улучшение системы классификации: Использование разумного устройства классификации обеспечивает однородность размера частиц измельчаемого материала, позволяя избежать потерь энергии, вызванных чрезмерно грубыми или мелкими абразивами.

Применение автоматизированных систем управления: Автоматизированные системы могут отслеживать различные параметры процесса измельчения в режиме реального времени, такие как температура, давление и скорость потока, обеспечивая работу оборудования в оптимальных условиях.

Кроме того, внедрение технологии утилизации отходящего тепла при помоле цемента может еще больше повысить эффективность производства за счет использования тепловой энергии отходящих газов для нагрева материалов, тем самым улучшая использование энергии.

4. Улучшить обслуживание и управление оборудованием.

На линиях по производству цемента техническое обслуживание и управление оборудованием имеют решающее значение для эффективности производства. Отказы оборудования не только влияют на графики производства, но и увеличивают затраты на техническое обслуживание. Поэтому усиление ежедневного обслуживания и управления оборудованием, а также оперативное выявление и устранение неисправностей являются важными средствами повышения эффективности производства.

Практика обслуживания и управления оборудованием:

Регулярные проверки и техническое обслуживание. Создайте систему регулярных проверок оборудования, чтобы заранее выявить потенциальные неисправности и избежать остановок или сокращений производства из-за сбоев оборудования.

Используйте высококачественные детали и системы смазки. Высококачественные детали и системы смазки могут снизить износ оборудования, повысить его эффективность и срок службы.

Внедрение интеллектуальных систем мониторинга. Благодаря установке интеллектуальных систем мониторинга рабочее состояние каждой единицы оборудования можно отслеживать в режиме реального времени, что позволяет своевременно обнаруживать аномалии оборудования и сокращать время простоев.

Повышение производственной эффективности линий по производству цемента не только снижает производственные затраты и повышает конкурентоспособность на рынке продукции, но также сокращает отходы ресурсов и способствует устойчивому развитию. Оптимизируя соотношение сырья, повышая эффективность печей и систем измельчения, улучшая обслуживание оборудования и внедряя энергосберегающие технологии, цементные компании могут добиться более эффективного производства, обеспечивая при этом качество.

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español