Что такое активная линия производства извести?

1. Что такое активная лайм

Активная известь (также известная как QuickLime или оксид кальция, химическая формула Cao) является извести из известью с высокой реактивностью. Благодаря своим специальным физическим и химическим свойствам, он широко используется во многих областях, таких как промышленность, защита окружающей среды и строительство. Ниже приведены его основные характеристики и функции:

(1) Характеристики активного извести

Высокая химическая активность

Он производится путем проникновения высококачественного известняка, с высоким содержанием CAO (обычно ≥90%) и небольшим количеством примесей. Он может быстро реагировать с водой, кислотой и т. Д.

Он реагирует быстрее и эффективнее, чем обычная извести.

Пористая и свободная структура

Co₂s выделяется во время процесса кальцинирования, образуя пористую структуру с большой конкретной площадью поверхности и сильной адсорбцией и реакционной способностью.

Низкое содержание примесей

Содержание вредных примесей, таких как сера и фосфор, является низким, подходит для областей с высокой чистотой требованиями (например, металлургией и химической промышленностью).

Сильная щелочность

Водный раствор сильно щелочный (pH ≥ 12,5) и может нейтрализовать кислые вещества.

Сильная гигроскопичность

Он легко впитывает влагу и в воздухе и должен храниться в запечатанном виде.

(2) Основная роль активного извести

Металлургическая промышленность

Создание стали: как шлак, удаляет примеси, такие как серы и фосфор, и улучшает чистоту расплавленной стали.

Предварительная обработка горячих металлов: десульфуризация (реагирует с серой с образованием CAS), снижая последующие затраты на плавки.

Защита окружающей среды

Очистка сточных вод: нейтрализует кислые сточные воды и осаждает тяжелые металлы (такие как генерирование Ca₃ (Po₄) ₂ для удаления фосфора).

Десульфуризация дымохода (FGD): реагирует с SO₂ с образованием гипса (caso₄), уменьшая загрязнение дождя кислоты.

Сжигание отходов: адсорбирующие вредные газы, такие как диоксины, сокращение выбросов загрязнения.

Химическая промышленность

Производство карбида кальция: реагирует с колой для получения ацетилена (CAO 3C → CAC₂ CO).

Приготовление карбоната кальция: реагирует с Co₂ с образованием осажденного карбоната кальция (Caco₃), который используется для наполнителей, покрытий и т. Д.

Строительные и строительные материалы

Производство аэрированного бетона: реагирует с кремнистыми материалами с образованием цементных веществ (гидратированный кальциевый силикат).

Затвердевание почвы: улучшает кислотную почву и улучшает стабильность основания.

Другие приложения

Медицина/питание: используется в качестве сушивого или дезинфицирующего средства (требуется чистота пищевого качества).

Сельское хозяйство: регулирует рН почвы, добавляет кальций и способствует росту урожая.

Работа для бумаг: используется в процессах восстановления щелочи и обработает целлюлозной черный ликер.

(3) меры предосторожности

Хранение: Должен быть защищен от влаги и запечатана, чтобы избежать контакта с водой и кислотой (экзотермическая реакция может вызвать опасность).

Безопасность: износите защитное оборудование во время работы, чтобы предотвратить вдыхание пыли или контакт с кожей (высоко коррозийный).

2. Поток процесса MAIN Активная линия производства извести

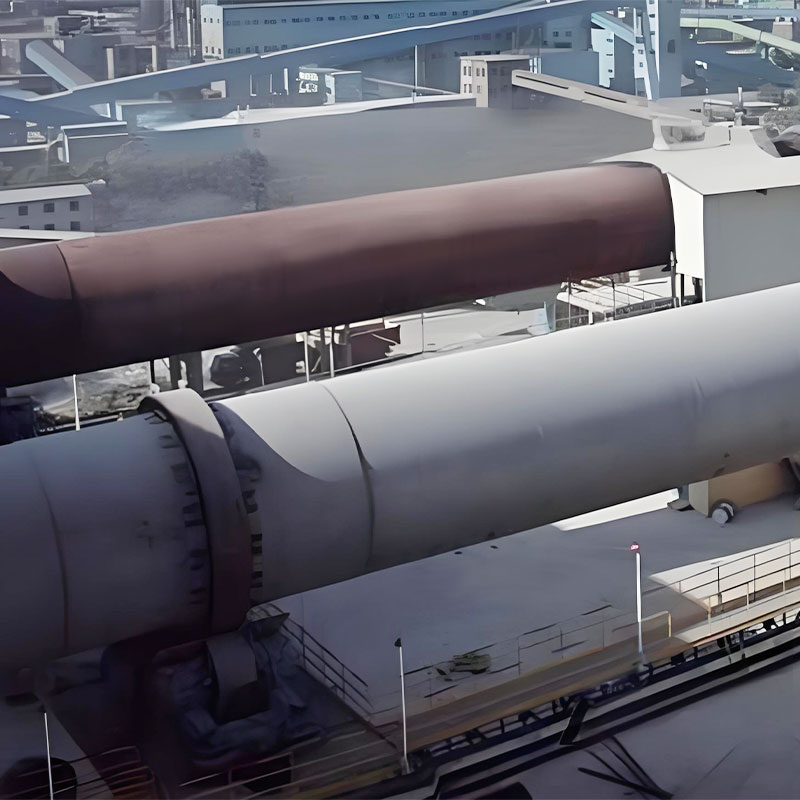

Активная известь (QuickLime, CAO) производится пиролизом известняка (Caco₃). Основной процесс включает в себя предварительную обработку сырья, кальцинирование, охлаждение и обработку готового продукта. Известняк хранится в бункерах и поднимается лифтом до верхней корзины для предварительного устройства. Двухровневые датчики контролируют уровень в верхнем корзине, а известняк равномерно распределяется по каждой палате длягребения через разрядную трубу. В предварительном пользование известняк нагревается примерно до 900 ° C, разлагая приблизительно 30% известняка. Гидравлические толкающие стержни толкают известняк в вращательную печь. Известняк спех в роторной печи, разлагая его на Cao и Co₂. Разлагаемый известняк попадает в холодильник, где он охлаждается холодным воздухом, взорванным в кулер, до 100 ° C, прежде чем его разряжают. После теплообмена горячий воздух 600 ° C попадает в печь и смешивается с угольным газом для сжигания. Выхлопной газ смешивается с холодным воздухом и передается через индуцированный вентилятор к фильтру сумки, а затем через выхлопную вентилятор к дымоходу. Извести от кулера транспортируется в готовый мусорное ведро для хранения извести с помощью вибрирующего фидера, конвейера из цепи, лифта ковша и ремня. Ниже приведены типичные процессы и описание ключевого оборудования активной линии производства извести:

(1) Основной поток процесса активной линии производства извести

1) Предварительная обработка сырья

Измельчение и показ известняка

Большой известняк (≤1m) измельчен и сокрушается до 30 ~ 50 мм частицами челюстными дробилками, ударными дробилками и т. Д.

Скрининг через вибрирующий экран удаляет грязь и примеси, чтобы обеспечить равномерный размер частиц (слишком малый воздействует на проницаемость воздуха, и слишком большая калинация не является прозрачной).

Хранение сырья

Квалифицированный известняк отправляется на склад сырья, чтобы избежать смешивания с примесей (например, Sio₂, Al₂o₃ и т. Д., Которые влияют на активность извести).

2) Процесс кальцификации (шаг основной)

Стадия предварительного нагрева (100-900 ° C)

Известняк предварительно разогревается в приобретении с использованием выхлопного газа в печи для удаления поверхностной влаги и некоторой летучих веществ, повышая тепловую эффективность.

Пиролиз (900-1200 ° C)

Известняк кальцинируется в роторной печи или печи вала, подвергаясь реакции разложения: Caco₃ → Cao Co₂ ↑ (эндотермическая реакция).

Ключевые параметры управления:

Температура: поворотные печи обычно работают при 1050-1250 ° C, печи вала при 900-1100 ° C.

Время удержания: вращающиеся печи обычно работают примерно через 1-3 часа, стержни печи примерно через 6-12 часов.

Топливо: природный газ, измельченный уголь, коксовая печь и т. Д. (Топливо с низким содержанием серы является предпочтительным, чтобы избежать загрязнения серы).

3) Оформление охлаждения и отработанного газа

Лайм охлаждение

Высокотемпературная извести (приблизительно 200-300 ° C) охлаждается ниже 80 ° C с помощью вертикального охладителя или системы воздушного охлаждения для предотвращения вторичной карбонизации (CAO Co₂ → Caco₃).

Извлеченный горячий воздух можно подавать в систему кальцинирования для утилизации.

Обработка отходов газа

После удаления пыли циклона и пакета выхлопный газ в печи частично восстанавливается для использования в химической или пищевой промышленности, а остальные сбрасываются в соответствии со стандартами выбросов.

4) Обработка готовой продукции

Сокрушение и классификация

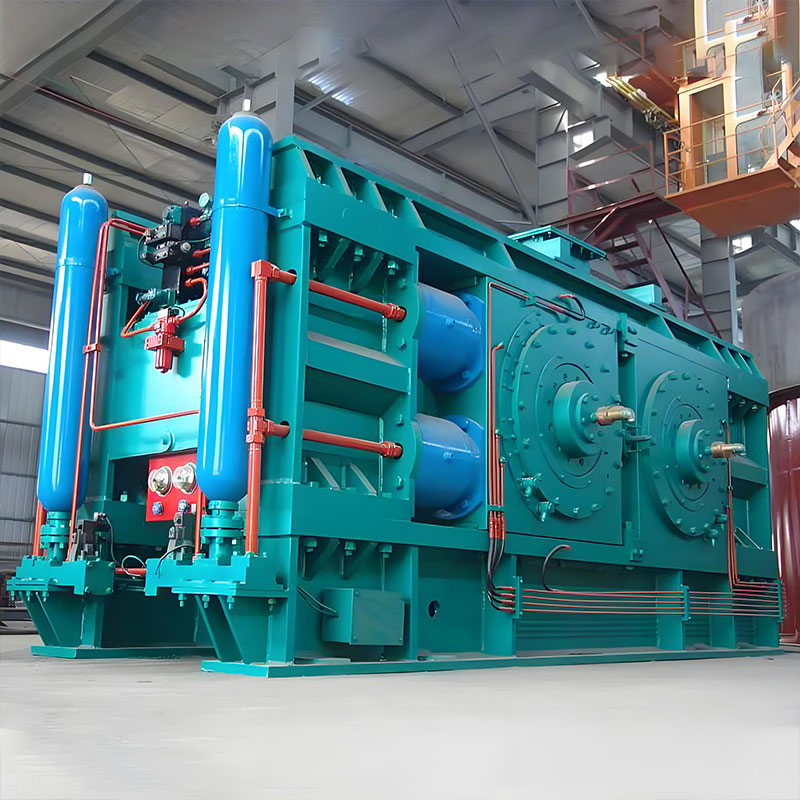

Охлажденные извески измельчаются до 1-10 мм (размер частиц, регулируемый на основе применения) с использованием дробилки с двойной рукой или дробилкой.

Скрининг вибрации используется для выбора различных спецификаций продукта (например, грубых гранул для изготовления стали, тонкий порошок для защиты окружающей среды).

Хранение и упаковка

Готовые изделия хранятся на герметичных складах, чтобы предотвратить влажность и карбонизацию.

Некоторые продукты могут быть связаны с БРИКЕТАМИ или упакованы в сумки (специальная упаковка требуется для пищевой лайма).

(2). Кейп -оборудование. Выбор оборудования

Обрабатывать общее оборудование и функции

Древная дробилка из сырья, ударная дробилка, грубая до средней раздавливы, обработка больших комков известняка

Кальцинирующая печь с кальцинированной печи, двойной камеры плиты, ротационная печь с валом луча имеет высокую мощность (более 1000 тонн/день), в то время как печь для вала обладает высокой тепловой эффективностью

Система охлаждения вертикальное охлаждение, конвейер с воздушным охлаждением быстро

Система удаления пыли Циклоновое коллектор пыли, очистка выхлопных газов в мешках для удовлетворения требований к окружающей среде

(3). Ключевые моменты управления процессом

Качество сырья: содержание Caco₃ ≥ 95%, sio₂ al₂o₃ ≤ 2%.

Температура кальцинирования: слишком высокая приведет к перегоревшему сжиганию (сниженная активность уплотнения), слишком низкая приведет к недостаточным сжиганию (остаточный како).

Выбор топлива: топливо с низким содержанием серы (содержание серы <0,5%), чтобы избежать образования Caso₄, которое влияет на активность.

Требования к окружающей среде: излучение пыли ≤ 10 мг/м³, CO₂ можно рассмотреть для захвата и использования (технология CCUS).

3. Активное производство извести: как систематически улучшить качество продукта?

Active Lime (CAO) является жизненно важным сырью для современной промышленности. Его качество напрямую влияет на эффективность процесса и качество продукции в ключевых областях, таких как создание стали, десульфуризация окружающей среды и химическое производство. Поскольку промышленные технологические требования продолжают расти, систематическое улучшение качества активных продуктов извести стало ключевым направлением отрасли.

(1). Выбор сырья

В активированной линии производства извести, выбор соответствующего известнякового сырья требует всестороннего рассмотрения его химического состава, физических свойств и фактических условий производства. Во-первых, содержание Caco₃ из известняка должно быть как можно более высоким, в идеале выше 95%, чтобы обеспечить активированную известь с высокой точностью после прокалывания. Уровни примесей, такие как SIO₂ и Al₂O₃, должны строго контролироваться, что обычно требует, чтобы SIO₂ не превышал 1%, а al₂O₃ - менее 0,5%. Эти примеси реагируют с CAO при высоких температурах с образованием низкомельчащего силиката кальция или алюмината кальция, что не только снижает активность извести, но также легко вызывает кольцо или узелки, влияя на стабильность производства. Содержание вредных элементов, таких как сера и фосфор, должно быть ниже 0,03%, особенно для активированного извести, используемого при производстве стали. Чрезмерное содержание серы может напрямую повлиять на качество стали.

С точки зрения физических свойств, размер частиц известняка должен быть умеренным, как правило, в диапазоне 30-50 мм. Слишком большой размер частиц предотвращает достижение тепла во время прокалывания, что приводит к преждевременному сжиганию. Слишком маленький размер частиц может повлиять на вентиляцию печи и увеличить потребление энергии. Твердость и пористость известняка также требуют внимания. Умеренная твердость и пористость помогают повысить эффективность прокачки и качество готового продукта. Кроме того, минеральная структура известняка и кристалличность влияют на результаты прокаливания. Известняк с более тонкой структурой зерна, как правило, легче разложить и более активнее после прокалывания.

В фактическом производстве выбор сырья должен рассматриваться в сочетании с типом печи. Роторные печи более адаптируются к размерам частиц известняка, в то время как вертикальные печи требуют более равномерного распределения частиц по размерам. Стабильность и стоимость снабжения сырья также являются важными соображениями для обеспечения долгосрочного экономического и устойчивого производства. Лабораторный анализ и промышленные испытания могут дополнительно проверить пригодность известняка, в конечном итоге выбрав сырье, которое соответствует требованиям качества и экономически жизнеспособна.

(2). Предварительная обработка сырья В активной линии производства извести, процесс предварительной обработки сырья является ключевым звеном для обеспечения последующей эффективности калиляции и качества продукта. После того, как известняковое сырье добывается от шахты, их сначала нужно раздавить и экранировать. Большие кусочки известняка раздавлены дробилками, а затем раздавлены ударной дробилкой или конусовой дробилкой. Наконец, сырье раздавлено до равномерного размера частиц 30-50 мм. Этот процесс должен гарантировать, что размер частиц умерен и избегает чрезмерного раздавливания, чтобы получить слишком много порошка, потому что слишком большие частицы будут влиять на эффект прокала, а слишком мелкие частицы приведут к плохой вентиляции в печи. Внутреннее сырье оценивается и экранируется вибрирующим экраном, чтобы удалить частицы, которые слишком большие или слишком маленькие, которые не соответствуют требованиям, и в то же время отдельные примеси, такие как почва и гравия, чтобы обеспечить чистоту сырья.

Квалифицированный известняк после скрининга должен пройти через процесс очистки, чтобы удалить почву и пыль, прикрепленную к поверхности путем промывания воды или чистки. Этот шаг особенно важен для улучшения чистоты сырья и снижения реакций примесей во время процесса прокала. Очищенное сырье входит в систему сушки, где вращающиеся сушилки или другое сушильное оборудование используются для управления содержанием влаги до ниже 1%. Чрезмерная влажность не только увеличивает потребление энергии прокала, но также может вызвать закупорку предварительной черты. Предварительно обработанный известняк транспортируется в силос сырья для временного хранения. В ходе этого процесса особое внимание должно быть уделено мерам по профилактике влаги и пыли, чтобы предотвратить вторичное загрязнение сырья и поглощения влаги и агломерации. Весь процесс предварительной обработки требует строгого контроля параметров на каждом этапе, чтобы гарантировать, что химический состав сырья, размер частиц и содержание влаги соответствовала требованиям кальцинирования, обеспечивая высококачественное сырье для последующего процесса кальцинирования высокого уровня.

4. Активное руководство по техническому обслуживанию производственной линии извести

А Активированная линия производства извести является основным производственным объектом в стали, химическом, охране окружающей среды и других отраслях. Его стабильная работа напрямую связана с качеством продукта, эффективностью производства и экономическими выгодами. Техническое обслуживание и управление научными системами могут значительно снизить уровень отказов оборудования, продлить срок службы и снизить потребление энергии и затраты на производство.

(1) Основное оборудование и приоритеты обслуживания производственной линии

Активированная производственная линия извести состоит из нескольких ключевых оборудования, каждое из которых имеет свои конкретные требования и приоритеты в области технического обслуживания. Только гарантируя, что каждая ссылка поддерживается должным образом, мы можем обеспечить эффективную и стабильную работу всей производственной линии.

1). Система предварительной обработки сырья

Система предварительной обработки сырья является передней частью производственной линии и в основном включает в себя дробление оборудования и экранинг. Дробляющее оборудование обычно использует дробилки челюсти, ударные дробилки или дробилки конуса, чтобы раздавить известняковое сырье до соответствующего размера частиц. Основное внимание уделяется регулярной проверке износа дробилки челюсти или головки молотка, и его необходимо заменить вовремя, когда износ с одной стороны превышает 15 мм. В то же время внимание следует уделять температуре подшипника и условий смазки. Температура подшипника должна контролироваться ниже 75 градусов по Цельсию, а смазывающая смазка должна быть пополнена или заменена регулярно. Оборудование для скрининга в основном вибрирующее экран. Необходимо проверить, поврежден ли экран каждый день. Если деформация отверстия экрана превышает 10%, ее следует заменить немедленно. Кроме того, производительность пружины демпфера также необходимо регулярно протестировать, чтобы обеспечить эффективность скрининга.

2). кальцинирующая система

Система кальцинирования является основной частью активированной линии производства извести и в основном включает ротационные печи или вертикальные печи. Поддержание вращающихся печей фокусируется на механическом состоянии корпуса печи и рефрактерных материалов. Овальность тела в печи должна быть протестирована ежемесячно, а отклонение не должно превышать 0,2% от диаметра печи. Износ контактной поверхности между вспомогательным колесом и ремнем следует регулярно проверять, а зазор следует контролировать между 1-2 мм. Устройство герметизации на головке печи и хвоста в печи должно поддерживать хорошие характеристики герметизации, а скорость утечки воздуха должна контролироваться ниже 5%. Поддержание рефрактерных материалов особенно важно. Оставшаяся толщина облицовки печи не должна составлять не менее 80 мм. Когда локальные высокотемпературные точки обнаруживаются при измерении инфракрасной температуры, это часто указывает на то, что рефрактерные материалы упали и должны быть обработаны во времени.

Поддержание вертикальных печей фокусируется на системе сгорания и рефрактерных материалах. Сопло горелки должна быть очищена еженедельно, чтобы предотвратить воздействие на эффективность сжигания углерода. Когда ширина трещины горячего слоя поверхностных материалов превышает 1 мм, ее необходимо заменить. Распределение температуры в печи следует контролировать посредством измерения инфракрасной температуры, а локальная разница температур не должна превышать 50 градусов по Цельсию.

3). тепловая система

Термическая система включает в себя прегиторов, кулеры и различные вентиляторы и другое оборудование. В центре внимания поддержания предварительного пользователя состоит в том, чтобы предотвратить образование циклона кожи. Необходимо отключаться каждые 72 часа для очистки воздушного оружия, а накопленная толщина контролируется ниже 50 мм. Кулер должен регулярно проверять износ пластин, а износ с одной стороны не должен превышать 5 мм, в противном случае это повлияет на эффективность охлаждения. В центре внимания обслуживания вентиляторов уделяется значение вибрации и условия смазки. Значение вибрации подшипника следует контролировать ниже 4,5 мм/с, и смазывающая смазку должна быть заменена регулярно.

4). Система электрического управления

Стабильная работа системы управления электрическим управлением имеет решающее значение для всей производственной линии. Шкаф управления DCS должен чистить каждый месяц, чтобы обеспечить хорошее рассеяние тепла. Температура, давление и другие датчики должны регулярно калибровать, а период калибровки не должен превышать 3 месяца. Сопротивление изоляции двигателя должно регулярно проверяться, а значение сопротивления не должно быть ниже, чем

(2) Ежедневные процедуры технического обслуживания

Ежедневное техническое обслуживание является первой линией защиты, которая предотвращает отказ от оборудования. Благодаря стандартизированной ежедневной проверке и обслуживанию, потенциальные проблемы могут быть обнаружены и своевременно решать, не позволяя незначительным неудачам превращаться в серьезные проблемы.

1). Ежедневное содержание проверки

Систематическая проверка всей линии оборудования должна проводиться каждый день. Система обработки сырья должна проверить температуру подшипника дробилки, натяжение ремня и состояние экрана. Система кальцинирования должна регистрировать температуру подшипника вспомогательных колес на каждой стадии вращающейся печи и движения тела печи и проверить статус герметизации головки печи и хвоста печи. Тепловая система должна следить за разницей давлений предварительного пользователя, состоянием работы с более охладительной решеткой и значением вибрации вентилятора. Электрическая система должна проверить, является ли дисплей каждого прибора нормальным и находится ли рабочий ток двигателя в пределах номинального диапазона.

Особое внимание должно быть уделено условиям смазки. Во всей производственной линии насчитывается около 120-200 точек смазки, и смазки должны быть заполнены или заменены регулярно в соответствии с требованиями оборудования. Высокотемпературные детали, такие как подшипники для головки печи, требуют высокотемпературной смазки, а для обычных деталей можно использовать смазку на основе лития. Сумма и цикл смазки наполнения должны строго соответствовать требованиям Руководства по оборудованию. Слишком много или слишком мало повлияет на жизнь оборудования.

2). Мониторинг ключевых параметров

Несколько ключевых параметров должны контролироваться в повседневной работе. Осевое движение вращающейся печи следует контролировать в пределах плюс или минус 5 мм и достигается путем регулировки угла наклона вспомогательного колеса. Диапазон колебаний моторного тока не должен превышать 10% от номинальной стоимости. Аномальные флуктуации часто указывают на механическую блокировку или электрическое разрушение. Содержание кислорода в выхлопном газе следует поддерживать между 2-5%. Если слишком высоко, это указывает на то, что система протекает; Если слишком низко, это может быть неполным.

3). Обрабатывать общие проблемы

Некоторые общие проблемы, возникающие в ежедневном обслуживании, должны своевременно решать. Если обнаружено, что размер частиц разряда дробилки стал больше, то может случиться так, что головка молотка или челюстная пластина чрезмерно изношен и необходимо проверить и заменять. Когда неравномерный контакт между вращением колеса печи и вспомогательным колесом вызывает ненормальный шум, корпус печи может быть отклонен и требует калибровки с помощью лазерного центрирующего прибора. Разница давления коллекционера пыли внезапно увеличивается. Сумка для фильтров может быть повреждена и должна быть остановлена для проверки и замены.

(3) Регулярный план технического обслуживания

В дополнение к ежедневному обслуживанию, регулярное техническое обслуживание является необходимой мерой для обеспечения долгосрочной стабильной работы оборудования. Согласно глубине и масштабу обслуживания, его можно разделить на ежемесячное обслуживание и ежегодный капитальный ремонт.

1). Ежемесячное обслуживание

Ежемесячные проверки в основном направлены на ношение деталей и ключевых компонентов. Рефрактерные материалы должны быть всесторонне проверены. Оставшаяся толщина роторной облицовочной облицовки должна составлять не менее 50% от исходной толщины. Если ширина трещины вертикальных печи с рефрактерными кирпичами превышает 1 мм, ее необходимо лечить. Система трансмиссии должна проверить взаимодействие с передачей редуктора, а область контакта должна достигать более 60%. Отклонение выравнивания связи должно контролироваться в пределах 0,05 мм/метра. Сопротивление изоляции двигателя должно быть проверено, а значение не должно составлять менее 100 мэгох.

Во время ежемесячного обслуживания системы смазки смазочное масло должно быть полностью заменено, а цепь масла должна быть очищена. Элементы фильтра гидравлической системы должны быть заменены, а качество масла должно соответствовать стандарту NAS 8. Электрическая система должна проверить, являются ли клеммы проводки свободными и квалифицировано ли сопротивление заземления.

2). Ежегодный капитальный ремонт

Ежегодный капитальный ремонт - это время для проведения комплексного пересмотра производственной линии. Степень изгиба корпуса печи должна быть испытана с помощью лазерной выпрямления, а отклонение не должно превышать 0,1 ‰ от длины печи. Причитель должен быть заменен на износостойкую подкладку циклона. Рекомендуется использовать керамические износостойкие материалы, а срок службы может достигать 5 лет. Электрическая система должна пройти комплексное тестирование, включая тестирование кабельной изоляции, тестирование модуля управления и т. Д.

Во время капитального ремонта необходимые ремонтные работы и обновления также будут выполнены на оборудование. Если трехуровневый предварительный пользователь обновляется до пятиуровневого предварительного пользователя, тепловая эффективность может быть увеличена на 25%; Обычный кулер может быть преобразован в охладителя с толканием, эффективность охлаждения может быть увеличена на 40%. Хотя эти ремонтные работы имеют большие одноразовые инвестиции, они имеют значительные долгосрочные выгоды.

3). Управление запасными частями

Управление запасными частями является основой для обеспечения плавного обслуживания. Ношение деталей, таких как дробилки, и решетчатые пластинки, должны храниться в надлежащем запасе и приобретать заранее в соответствии с сроком службы. Способные запасные части, такие как огнеупоры, должны быть заказаны за 3-6 месяцев, чтобы они могли быть доставлены вовремя во время технического обслуживания. Подробные записи о входе и выходе должны быть установлены для всех запасных частей, и должен быть реализован принцип First-In.

Благодаря научному ежедневному обслуживанию и регулярному техническому обслуживанию частота отказа оборудования активированной производственной линии извести может быть уменьшена более чем на 40%, срок службы оборудования может быть продлен на 30%, а потребление энергии может быть уменьшено на 15%. Предприятия должны создать систему управления здравым обслуживанием, сформировать управление с закрытым контуром, смазывание, смазывание, капитальный ремонт, анализ и другие аспекты, а также постепенно вводить интеллектуальные методы технического обслуживания, такие как системы предсказательного обслуживания, цифровые двойные технологии и т. Д., Для дальнейшего повышения эффективности обслуживания и точности. Только поддержав оборудование, мы можем обеспечить долгосрочную стабильную и эффективную работу производственной линии и создать максимальное значение для компании.

5.common Устранение неполадок активной линии производства извести

Как промышленная система для непрерывного производства, активированная линия производства извести неизбежно столкнется с различными сбоями во время долгосрочной эксплуатации. Своевременная и точная диагностика и обработка этих разломов являются ключом к обеспечению стабильного производства и сокращении потерь простоя.

(1) Обработка разломов системы предварительной обработки сырья

1). Блокировка дробилки

Симптомы неудачи:

Ненормальное увеличение тока (превышение 15% от номинальной стоимости)

Размер не единственного разряда или полностью прерван

Увеличение вибрации оборудования в сопровождении ненормального шума

Анализ причин:

Размер частиц подачи слишком велик (максимум максимум конструкции оборудования)

Содержание влаги материала слишком высокое (> 5%)

Иностранное дело застряло в сокрушительной камере

Тяжелый износ молотка/челюсти приводит к снижению эффективности дробления

Меры лечения:

Немедленно выключите и отключите питание

Очистите камеру дробления, осмотрите и удаляйте посторонние предметы

Проверьте состояние изношенных частей. Головка молотка имеет одну сторону, которую носят более 15 мм, и ее нужно заменить.

Отрегулируйте кормление устройства, чтобы убедиться, что размер частиц материала составляет ≤ 80% от проектного значения

Предварительно сушить влажный материал

Рекомендации по профилактике:

Установите металлоискатели и устройства для удаления железа

Установить систему отбора проб для кормления размера частиц (раз в 2 часа)

Установите автоматическое устройство защиты от перегрузки

2). Экран вибрации поврежден

Симптомы неудачи:

Большой частичный материал появляется в нижнем расцвете

Траектория аномального движения тела сита

Снижение эффективности скрининга

Решение:

Немедленно остановите машину и замените экран (когда поврежденная область превышает 10%)

Отрегулируйте натяжение устройства, чтобы убедиться, что ошибка плоскостности установки экрана ≤3 мм

Проверьте жесткость демпфирующей пружины и замените деформированную пружину

(2) Устранение неполадок разломов системы кальцинирования

1). Отклонение роторной печи.

Типичная производительность:

Неровное износ на поверхности контакта между ремнем и вспомогательным колесом

Осевое движение тела печи превышает ± 5 мм

Ток движения двигателя колеблется циклически

Шаги обработки:

Используйте лазерный центрирующий прибор для обнаружения прямолинейности тела печи (отклонение> 3 мм/м необходимо скорректировать)

Корректируется с помощью поддерживающего устройства регулировки ролика (каждый угол регулировки ≤0,5 °)

Проверьте состояние износа колесной подушки (зазор> 3 мм необходимо заменить)

Повторно настроить давление гидравлического передачи до 1,8-2,2 МПа

Ключевые технические параметры:

Овальность тела в печи ≤0,2%D (D диаметр в печи)

Температура подшипника ролика ≤65 ℃

Зазор между колесами и пластинкой 1,5-2,5 мм

2). Узелки в печи с валом (материал для висящего стенки печи)

Характеристики неисправности:

Увеличение сопротивления в печи (разность давления> 30% от нормального)

Активность извести, выходящая из печи, внезапно упала ниже 280 мл

Измерение температуры инфракрасной температуры показывает локальную площадь высокой температуры

План реагирования на чрезвычайные ситуации:

Уменьшить производство на 20-30%

Увеличьте температуру в зоне прокала на 50-80 ℃

Вставьте в работу вибрационное устройство стенки печи (частота, настраиваемая до 8-10 Гц)

Остановите печь для ручной очистки, если необходимо (требуется защита СО)

Фундаментальные решения:

Контролировать содержание sio ˇ al ˇ o в сырье до ≤2,5%

Оптимизировать угол горелки (уместный наклон 5-8 °)

Улучшить процесс предварительной гомогенизации сырья

(3) обработка разломов тепловой системы

1). Закусочная

Вывески неудачи:

Ненормальное увеличение отрицательного давления системы (> 6500pa)

Температура нижнего циклона резко упала

Мобильность материала ухудшается

Процесс аварийной обработки:

Перестаньте кормить немедленно

Включите систему блокировки воздушной пушки (циклическое действие каждые 15 минут)

Используйте водяной пистолет высокого давления (давление> 10 МПа) для дистанционной очистки

Проверьте, деформирована ли коробка разбрасывателя (если деформация превышает 5 мм, ее необходимо заменить)

Профилактическое обслуживание:

Проверьте образование кожи циклона в каждой сдвиге

Управляйте температурой выхлопного газа хвоста в печи ≤350 ℃

Оптимизировать состав сырья (избегайте обогащения минералов с низкой точкой).

2). Распределитель прохладно

Общие типы проблем:

Пластина решетки решетки: она проявляется в коротком замыкании охлаждающего воздуха и повышением температуры разряда

Гидравлическая система потеря давления: аномальная скорость бега решетки.

Разрывы цепи передачи: оборудование полностью останавливается

План лечения:

Стандарт замены пластины

Обслуживание гидравлической системы:

Температура масла контролируется при 35-55 ℃

Цикл замены элемента фильтра ≤200 часов

Регулировка натяжения цепи: провисание ≤ 2% центрального расстояния

(4) Отказ системы электрического управления

1). Системный сигнал DCS аномальный

Проблема производительности:

Значение отображения прыгает или замораживает

Задержка выполнения управления инструкцией

Совместное прерывание связи

Стадии диагностики:

Проверьте заземление слоя сигнального провода (сопротивление ≤4 Ом)

Статус рабочего тестового канала изолятора

Проверьте выход датчика (отклонение сигнала 4-20 мА ≤1%)

Проверьте качество питания системы управления (колебания напряжения ≤ ± 10%)

2). Моторные обмотки перегреваются

Процесс обработки:

Немедленно остановите машину и измерьте сопротивление изоляции (квалифицировано ≥100 МОм)

Проверьте систему охлаждения:

Мотор с воздушным охлаждением: очистите пыль, накопленную в воздуховоде

Мотор с водой: проверьте давление воды (≥0,2 МПа) и скорость потока

Проверьте механическую нагрузку:

Отклонение выравнивания связей ≤0,05 мм

Зазора подшипника соответствует стандарту

(5) Принципы обработки системных разломов

1). иерархический механизм ответа на разлом

Отказ 1 -го уровня (риск отключения по всей линии): активируйте команду аварийных средств в течение 15 минут

Отказ уровня 2 (частичное закрытие): разработать план лечения в течение 2 часов

Отказ 3 уровня (операция может быть поддержана): включен в следующий план обслуживания

2). Анализ основной причины (RCA)

Примените метод анализа 5 -то, почему для повторяющихся разломов:

Почему это произошло? → Прямая причина

Почему это не было обнаружено? → Обнаружение дефектов системы

Почему бы не предотвратить это? → Loofololes системы управления

3). Управление чрезвычайными запасными частями

Инвентаризация безопасности критически важных запасных частей (например, уплотнения головных печей, наборы гидравлических клапанов)

Создать региональный альянс обмена запасными частями

Продвигать стандартизированные запасные части (уменьшить долю специальных деталей)

(6) Интеллектуальная неисправность технологии раннего предупреждения

1). Система мониторинга в режиме онлайн

Анализ вибрации: захватить дефекты раннего подшипника (предупреждение о 3-6 месяцах до неудачи)

Мониторинг термической визуализации: идентифицируйте отпадающий рефрактерный материал (тревога с разницей температур> 50 ℃)

Акустическое эмиссионное тестирование: обнаружено сигнал распространения трещин

2). Цифровые двойные приложения

Симулируйте через виртуальную модель:

Распределение напряжения оборудования

Носить тенденцию

Путь распространения разломов

6. Кретен, задавая вопросы об активной линии производства извести

Q1: Каков оптимальный диапазон размеров частиц для известнякового сырья?

A: Как правило, это должно быть между 10-40 мм. Частицы, которые слишком большие (> 50 мм), приведут к неполному кальцинированию, в то время как частицы, которые слишком малы (<5 мм), повысят сопротивление вентиляции в печи. Конкретные требования для разных типов печей:

Ротари печь: 15-35 мм

Вертикальная печь: 20-40 мм

Q2: Как обрабатывать высокое содержание грязи в сырье?

A: Рекомендуются следующие меры:

① Установите шайбу с барабанной каменной (эффективность удаления грязи может достигать 80%)

② Добавить предварительное экран с вибрирующим экраном (сетка 3-5 мм)

③ контролировать дренаж дождевой воды со складского двора (чтобы избежать вторичного загрязнения)

Q3: Каковы возможные причины больших колебаний в извести? A: Следующие факторы необходимо исследовать:

① Факторы сырья: колебания содержания Caco₃> 3%, внезапное увеличение SIO₂

② Тепловые параметры: колебания температуры в зоне кальцинирования> ± 30 ° C

③ Скорость охлаждения: извести, покидающая печь, не охлаждает до 100 ° C в течение 90 секунд

Q4: Как следует обрабатывать чрезмерный свободный оксид кальция (F-CAO) в готовом продукте?

A: Контроль на этапах:

Краткосрочный: повысить температуру прокала на 20-30 ° C и продлить время пребывания на 10%

Долгосрочный: оптимизирование соотношения сырья (контрольное содержание MGO <2%)

Q5: Инвертор часто сообщает о разломах перегрузки?

A: Решите эти проблемы в этом порядке:

Проверьте моторную изоляцию (≥100 МОм)

Тестовый сигнал обратной связи энкодера (отклонение <0,5%)

Оптимизируйте время ускорения и замедления (> 30 с, рекомендованные для запуска тяжелой нагрузки).

Q6: Как следует обрабатывать тревогу концентрации CO (> 50 млрд) в печи? A: Аварийные процедуры:

Немедленно активируйте аварийную вентиляцию (объем воздуха ≥ 20 м³/мин)

Эвакуировать персонал и проверять уровень кислорода (не входите, если уровень кислорода <19,5%)

Проверьте утечки газопровода (метод обнаружения мыла и утечки воды)

Q7: Как я могу предотвратить рефрактерный коллапс во время технического обслуживания?

A: Требуемые процедуры:

① Убедитесь, что печь полностью охлаждается (внутренняя температура <60 ° C)

② Используйте опорные рамки (расстояние ≤ 1,5 м)

③ Строго запрещает одновременное удаление более трех соседних рефрактерных кирпичей

Q8: Как сократить потребление угля? (В настоящее время> 120 кг стандартного угля на тонну)

A: Рекомендуемые варианты модификации:

Добавить пятиэтапный предварительный пользователь (повысить тепловую эффективность на 25%)

Установите устройство для восстановления тепла в печи (сохранить уголь на 8-12%)

Используйте горелку с низким содержанием нокса (сэкономьте топливо на 5% и сократите выбросы NOx)

Практический совет

Установить библиотеку кода неисправности: Оцифровать исторические недостатки и решения для быстрого поиска.

Управление классификацией запасных частей: категория A запасные части (например, печи основных редукторов) должны храниться на месте, в то время как запасные части категории C можно приобрести на переговорах.

Еженедельные технические семинары: анализировать еженедельные недостатки и разрабатывать превентивные меры

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español