Что такое цементная мельница?

А цементная мельница является ключевым элементом оборудования в процессе производства цемента, в первую очередь используется для измельчения клинкера цемента, гипса и примесей (таких как шлак и летучая пепела), до желаемой тонкости для формирования окончательного цементного продукта. В качестве ключевого этапа вторичного дробления после раздавливания материала цементная мельница напрямую определяет распределение частиц цемента, потребность в воде и прочность. В системах шлифования в замкнутом цирке рециркуляционное разделение порошков классификатором может увеличить производство и снизить потребление энергии.

Content

1. Основные типы цементных мельниц

Шаровые мельницы используют стальные шарики для воздействия и измельчения материалов и подходят для всех методов шлифования цемента (открытые или замкнутые системы).

Аdvantages: High adaptability and the ability to process materials of varying hardness.

Недостатки: высокое энергопотребление, высокий уровень шума и низкая эффективность.

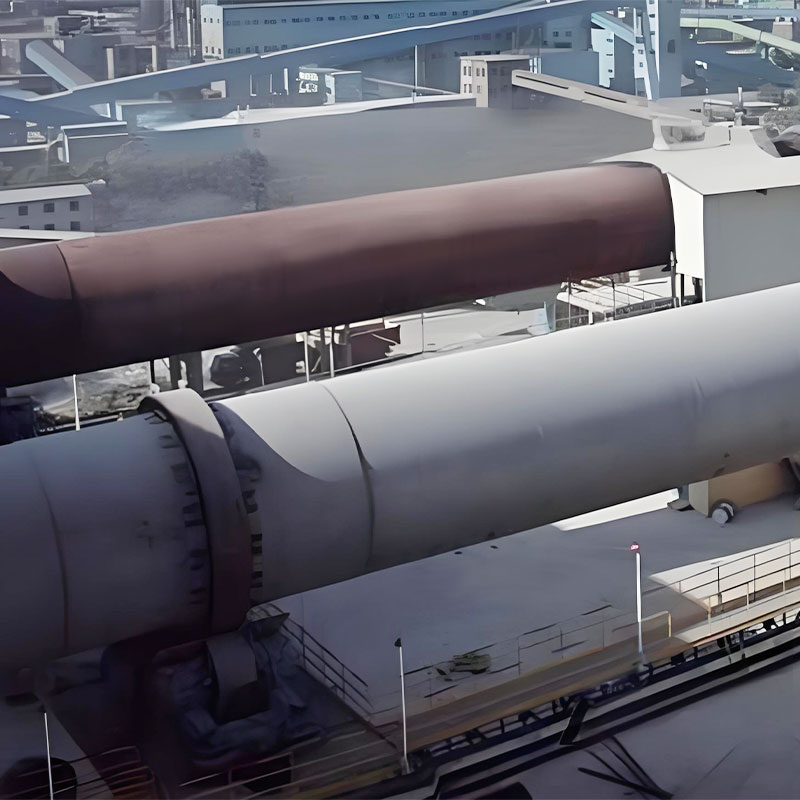

Вертикальные роликовые мельницы (VRMS) используют роликовое давление и силы сдвига для измельчения материалов и широко используются в современных цементных растениях.

Аdvantages: Low energy consumption (30%-50% energy savings compared to ball mills), small footprint, and low noise levels. Disadvantages: Sensitive to moisture and hardness of materials, requiring high maintenance.

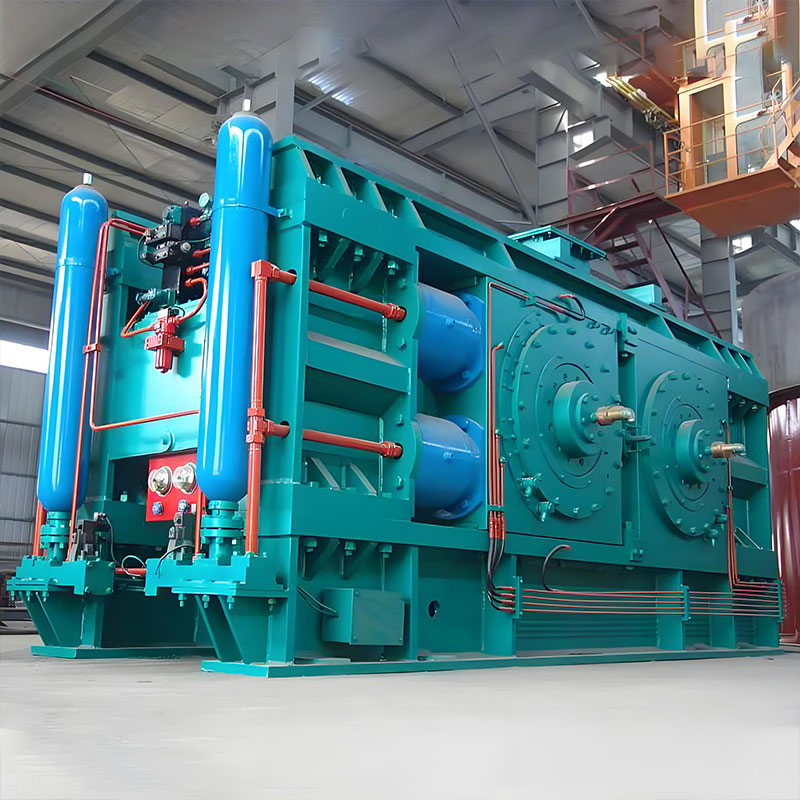

Roller Press использует роликовые ролики с высоким давлением и часто объединяется с шариковой мельницей, образуя комбинированную систему шлифования.

Аdvantages: Significant energy saving effect, suitable for high-hardness materials.

Недостатки: при использовании отдельно тонкость готового продукта ограничена и должна сочетаться с другими мельницами.

2. Основная структура цементной мельницы

(1) Структура шаровой мельницы

Цилиндр: вращающийся стальный цилиндр, выровненная износостойким материалом (например, чугун с высоким хромием).

Шлифовальный корпус: стальные шарики или стальные сегменты, обеспечивая удар и шлифование.

Устройство кормления: винтовой конвейер или подача в желоба.

Устройство разрядки: решетка управляет разрядкой материала.

Система передачи: редуктор двигателя приводит к вращению цилиндра.

(2) Структура вертикальной мельницы

Шлифовальный диск: вращающаяся шлифовальная платформа.

Шлифовальный ролик: гидравлическое давление, раздавление материала.

Разделитель порошка: динамическая или статическая классификация, контролируя тонкость готового продукта. Кольцо для насадки: вход в горячий воздух для сушки влажных материалов.

3. Принцип работы цементной мельницы

Материалы попадают на мельницу (гипсовые материалы из клинкера).

Шлифовальная среда (стальные шарики/ролики) применяют силы, сжатие и сдвиг к материалам, разбивая их и совершенствуя их.

В системе закрытого круга классификатор отделяет квалифицированный тонкий порошок, в то время как грубый порошок возвращается для дальнейшего измельчения.

Готовый цемент собирается системой сбора пыли и хранится в цементном бункете.

4. Ключевые факторы, влияющие на эффективность цементной мельницы

| Факторы | Влияние |

| Материальная твердость | Чем выше твердость, тем больше потребление энергии шлифования (например, шлак труднее размолоть, чем клинкер). |

| Размер шлифования частиц | Чем меньше размер частиц, тем выше эффективность шлифования (предварительное смыкание может снизить потребление энергии). |

| Оценка шлифования тела | Коэффициент размера мяча влияет на эффективность шлифования (большие шарики, мелкие шарики мелко измельчают). |

| Вентиляция шлифовальной мельницы | Хорошая вентиляция снижает температуру и снижает «грязное шлифование». |

| Эффективность классификации порошковой классификации | Производительность порошкового классификатора в мельнице с замкнутым кругом напрямую влияет на выход и тонкость. |

| Содержание влаги | Влажные материалы склонны к засолу, поэтому вертикальные мельницы требуют высыхания горячего воздуха (содержание влаги обычно контролируется до <1,5%). |

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español