Является ли современная линия по производству цемента ключом к снижению затрат и повышению производительности?

Да. Современная линия по производству цемента позволяет снизить энергопотребление до 30%, повысить эффективность производства более чем на 20% и значительно улучшить стабильность качества продукции. Интегрируя передовую автоматизацию, энергосберегающее оборудование и интеллектуальные системы управления, производители цемента могут добиться как экономических, так и экологических преимуществ.

Content

- 1 Что такое Линия по производству цемента и как это работает?

- 2 Почему выбор оборудования имеет решающее значение для линий по производству цемента?

- 3 Как автоматизация повышает эффективность производства цемента?

- 4 Как линии по производству цемента могут снизить потребление энергии?

- 5 Какие экологические преимущества предлагают современные линии по производству цемента?

- 6 Часто задаваемые вопросы о линиях по производству цемента

Что такое Линия по производству цемента и как это работает?

Линия по производству цемента — это комплексная промышленная система, которая преобразует сырье, такое как известняк, глина и железная руда, в готовый цемент. Он объединяет дробление, помол, предварительный нагрев, прокаливание, охлаждение клинкера и помол цемента в один непрерывный процесс.

Основные этапы процесса

- Дробление и предварительная гомогенизация сырья

- Измельчение и смешивание сырой муки

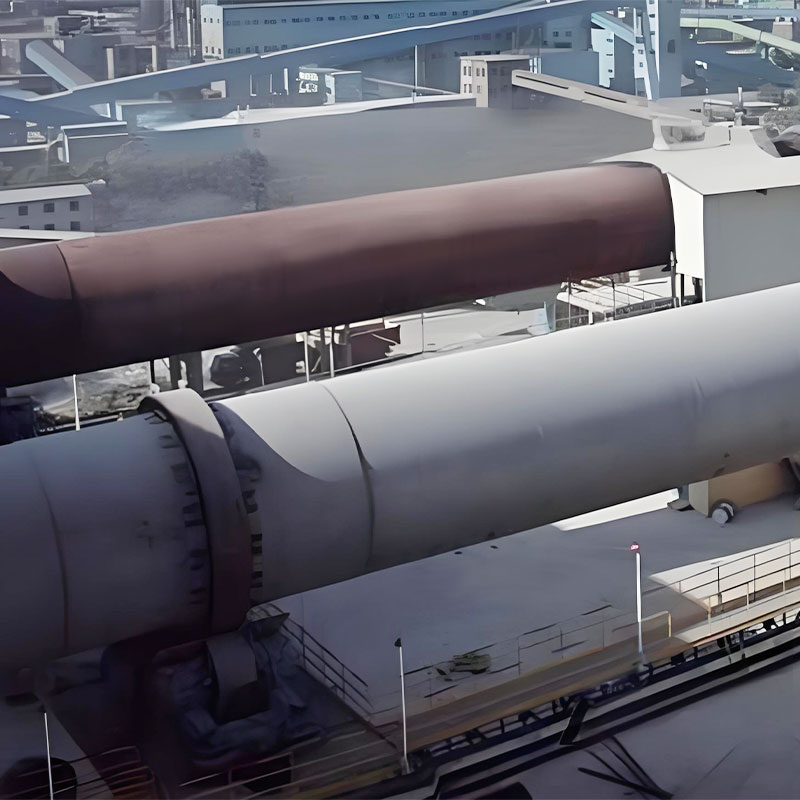

- Предварительный нагрев и обжиг во вращающейся печи

- Охлаждение и хранение клинкера

- Помол и упаковка цемента

Стандартная линия по производству цемента производительностью 5000 тонн в день может производить более 1,5 миллионов тонн цемента в год. , поддерживая масштабные инфраструктурные проекты.

Почему выбор оборудования имеет решающее значение для линий по производству цемента?

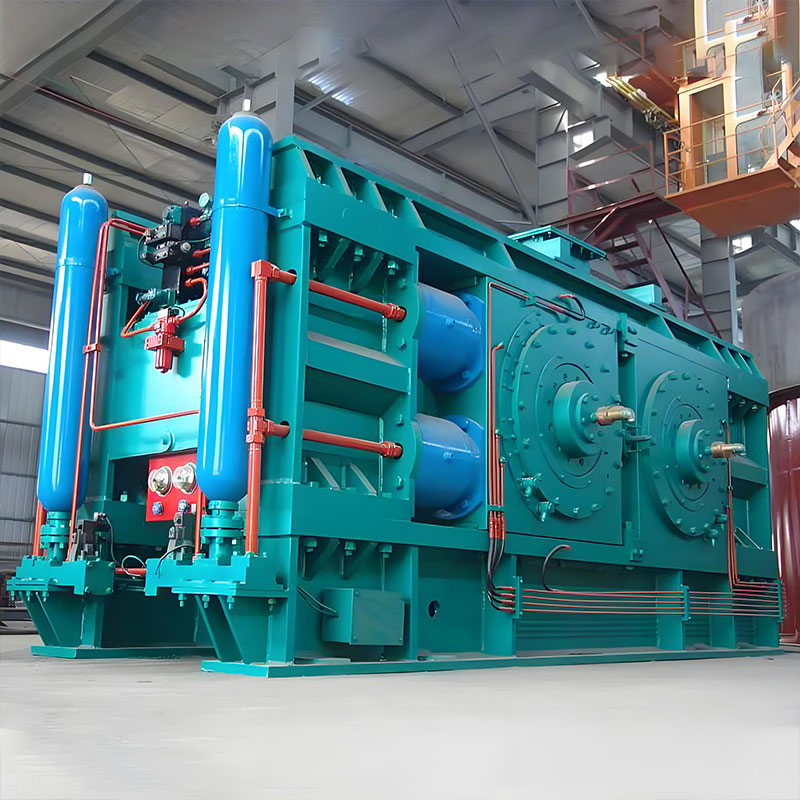

Высокопроизводительное оборудование напрямую влияет на производственную мощность, эксплуатационные расходы и стабильность продукции. Современные линии используют вертикальные валковые мельницы, высокоэффективные сепараторы и многоступенчатые циклонные подогреватели для оптимизации производительности.

| Оборудование | Традиционный тип | Современный высокоэффективный тип |

|---|---|---|

| Система измельчения | Шаровая Мельница | Вертикальная валковая мельница |

| Тепловая эффективность | Низкий | Высокий с системой предварительного нагрева |

| Потребляемая мощность | Высокий | Снижено на 20–30 % |

Одни только усовершенствованные системы измельчения могут снизить потребление электроэнергии до 25 %. , что значительно снижает эксплуатационные расходы.

Как автоматизация повышает эффективность производства цемента?

Системы автоматизации позволяют осуществлять мониторинг в режиме реального времени и точный контроль температуры, давления и потока материала. Это уменьшает количество человеческих ошибок и обеспечивает стабильное качество продукции.

- Централизованное управление диспетчерской

- Анализ производственных данных в режиме реального времени

- Автоматическое обнаружение неисправностей

- Снижение потребности в рабочей силе

Полностью автоматизированные цементные заводы могут повысить производительность труда более чем на 40% по сравнению с полуавтоматическими линиями.

Как линии по производству цемента могут снизить потребление энергии?

Затраты на электроэнергию составляют почти 60% общих затрат на производство цемента. Современные энергосберегающие технологии играют жизненно важную роль в снижении затрат.

Эффективные методы энергосбережения

- Производство электроэнергии с рекуперацией отработанного тепла

- Высокоэффективные охладители клинкера

- Горелки с низким уровнем выбросов NOx

- Оптимизированные системы изоляции печи

Системы рекуперации отходящего тепла могут генерировать 25–35 кВтч электроэнергии на тонну клинкера. , покрывая до 30% потребности электростанции в электроэнергии.

Какие экологические преимущества предлагают современные линии по производству цемента?

Соответствие экологическим требованиям сегодня является важнейшим требованием. Линии по производству цемента нового поколения объединяют технологии контроля пыли, очистки выбросов и переработки ресурсов.

- Рукавные фильтры, обеспечивающие выбросы пыли ниже 10 мг/Нм³

- Системы замены низкоуглеродистого топлива

- Совместная переработка промышленных отходов

- Системы рециркуляции воды

Современные экологически чистые цементные заводы позволяют сократить выбросы CO₂ на 15–20 %. по сравнению с обычными производственными линиями.

Часто задаваемые вопросы о линиях по производству цемента

Какова типичная производительность линии по производству цемента?

Общие мощности варьируются от 1000 до 10 000 тонн в день, в зависимости от масштаба проекта и рыночного спроса.

Сколько времени занимает строительство линии по производству цемента?

Полный проект обычно занимает от 12 до 24 месяцев, включая проектирование, установку оборудования и ввод в эксплуатацию.

Выгодна ли модернизация старого цементного завода?

Да. Модернизация оборудования и модернизация автоматизации могут повысить эффективность более чем на 20% при относительно коротком периоде окупаемости инвестиций.

Какое техническое обслуживание требуется линиям по производству цемента?

Регулярный осмотр печей, мельниц, подшипников и пылесборников необходим для обеспечения стабильной и долгосрочной работы.

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español