Как работает комплексная линия по производству цемента?

Цемент, являющийся незаменимым материалом в инфраструктурном строительстве, имеет качество и производительность, напрямую влияющие на ход реализации проекта и безопасность конструкции. Стабильное производство цемента зависит от научной, непрерывной и эффективной линии по производству цемента. Для многих непрофессионалов линия по производству цемента может показаться сложной, но на самом деле каждый этап имеет четкое разделение труда и логику.

1. Добыча сырья и первичное дробление

Основным сырьем для производства цемента являются известняк, глина, песчаник и небольшое количество корректирующих материалов. Это сырье обычно транспортируется в систему дробления производственной линии после добычи из карьера. Функция дробильного оборудования заключается в измельчении крупных кусков сырья до размера частиц, пригодного для последующей переработки, что облегчает транспортировку и дальнейшую переработку.

Этот этап очень важен для стабильной работы линии по производству цемента. Если размер частиц сырья неравномерен, это напрямую повлияет на эффективность и энергопотребление последующих процессов.

2. Предварительная гомогенизация и дозирование сырья.

Измельченное сырье не поступает непосредственно на следующий этап, а требует предварительной гомогенизационной обработки. С помощью системы штабелирования и регенерации различные партии и компоненты сырья тщательно перемешиваются, чтобы уменьшить колебания состава.

Впоследствии линия по производству цемента будет точно дозировать известняк, глину и другое сырье в соответствии с требованиями рецептуры. Научные соотношения дозирования являются основой обеспечения стабильного качества цемента.

3. Измельчение сырья и приготовление сырьевой муки.

После дозирования сырье поступает в систему измельчения. Здесь сырье измельчается в сырьевой порошок необходимой крупности. Процесс измельчения не только определяет крупность сырьевой муки, но также влияет на эффективность реакции последующего обжига.

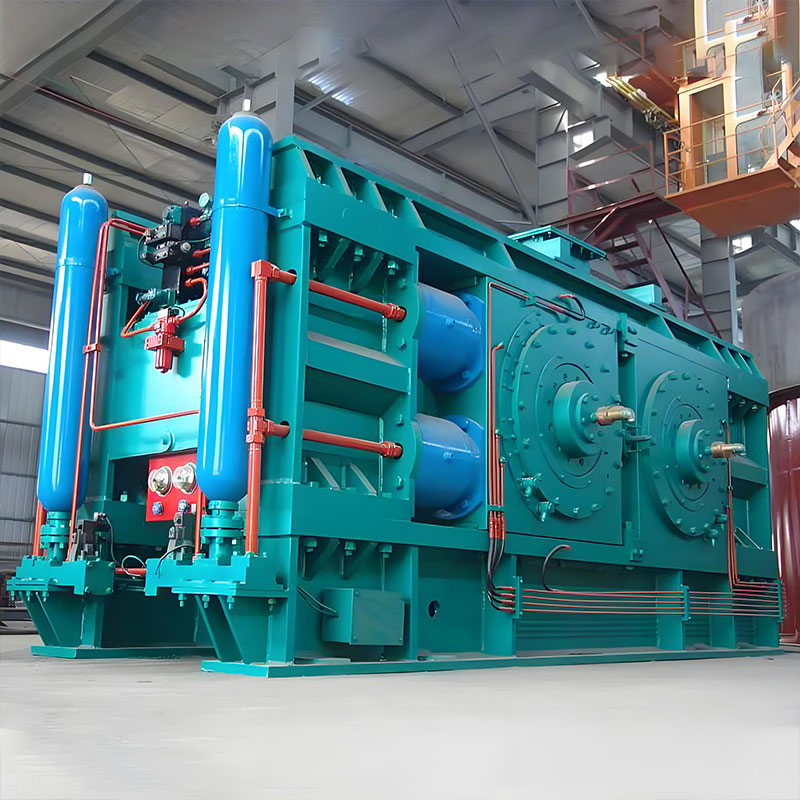

Современные линии по производству цемента в основном используют высокопроизводительное измельчительное оборудование, позволяющее снизить энергопотребление, увеличить производительность и обеспечить однородность состава сырьевой муки.

4. Гомогенизация и транспортировка сырой муки.

Измельченная сырьевая мука обычно поступает в бункер для гомогенизации сырьевой муки. В бункере для гомогенизации сырьевая мука снова перемешивается с помощью пневматических или механических средств, чтобы сделать ее состав более стабильным.

Гомогенизированная сырьевая мука непрерывно и стабильно транспортируется в систему предварительного нагрева через систему транспортировки, готовясь к следующему этапу высокотемпературного обжига.

5. Предварительный нагрев и прокаливание для получения клинкера.

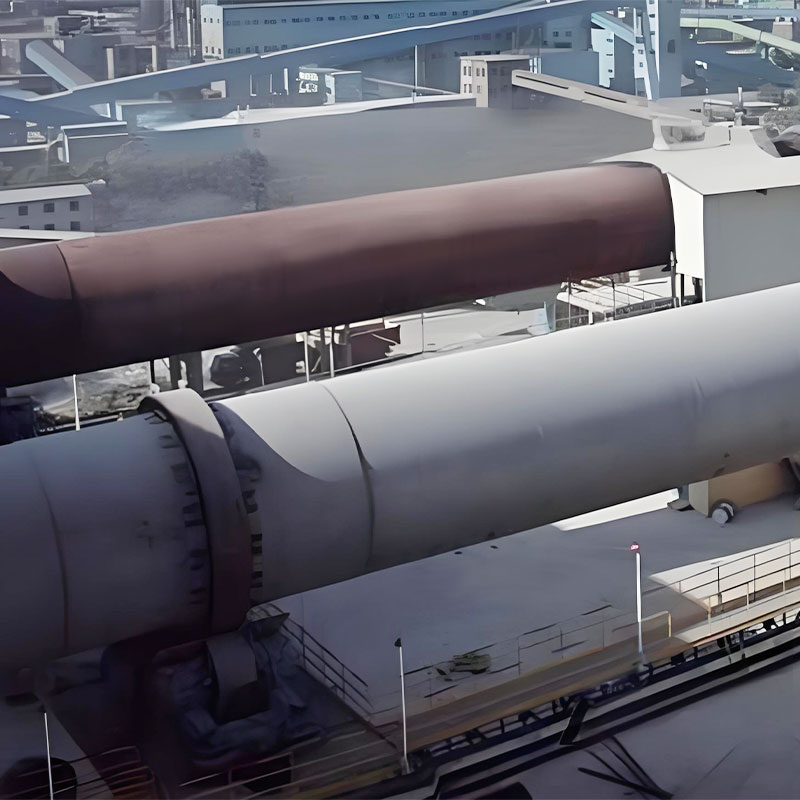

Подогреватель является одним из ключевых элементов оборудования линии по производству цемента. Перед поступлением во вращающуюся печь сырье подвергается теплообмену с высокотемпературным дымовым газом в подогревателе, температура которого постепенно повышается. Этот процесс эффективно восстанавливает тепловую энергию и снижает общее потребление энергии.

Далее сырье поступает во вращающуюся печь, где в условиях высоких температур происходят сложные физические и химические реакции, в конечном итоге образующие цементный клинкер. Это наиболее ответственный и технически сложный этап в линии производства цемента.

6. Охлаждение и хранение клинкера.

Клинкер, только что вышедший из вращающейся печи, имеет чрезвычайно высокую температуру и требует быстрого охлаждения. Процесс охлаждения не только помогает улучшить качество клинкера, но и восстанавливает часть тепловой энергии для использования на других этапах производства.

Охлажденный клинкер затем транспортируется в клинкерный бункер для хранения в ожидании следующего процесса.

7. Измельчение цемента и подготовка готовой продукции.

На стадии помола цемента клинкер вместе с соответствующим количеством гипса и других примесей поступает в помольное оборудование. Путем тонкого измельчения получается конечный цементный продукт, отвечающий стандартным требованиям.

На этом этапе определяются ключевые показатели, такие как крупность цемента и показатели набора прочности, и он является очень важной частью линии по производству цемента.

8. Хранение, упаковка и отгрузка готовой продукции.

Готовый цементный продукт хранится в цементном силосе. В зависимости от спроса на рынке цемент может быть упакован и отправлен навалом или в мешках. Применение автоматизированных упаковочных систем значительно повысило эффективность доставки и снизило затраты на рабочую силу.

9. Обзор основных процессов в Линия по производству цемента

Чтобы обеспечить более четкое понимание роли каждого этапа, основные процессы всей линии по производству цемента сведены в таблицу ниже:

| Этап процесса | Основная функция | Ключевое оборудование |

| Дробление сырья | Уменьшите размер частиц для облегчения обработки. | Дробилка |

| Предварительная гомогенизация и дозирование | Стабилизировать состав сырья | Стакер-реклаймер, система дозирования |

| Измельчение сырья | Производить сырую еду | Сырьевая мельница |

| Гомогенизация сырой муки | Улучшение однородности композиции | Бункер для смешивания сырой муки |

| Кальцинирование | Форма цементного клинкера | Подогреватель, вращающаяся печь |

| Охлаждение клинкера | Снижение температуры и рекуперация тепла | Кулер |

| Шлифование цемента | Производство готового цемента | Цементная мельница |

| Упаковка и отправка | Доставить готовый продукт | Упаковочная машина, конвейерная система |

Полная линия по производству цемента — это системный инженерный проект, состоящий из множества тесно связанных и непрерывно действующих процессов. От добычи сырья до отгрузки готовой продукции — каждый этап напрямую влияет на качество, производительность и уровень энергопотребления цемента.

Категория новостей

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español