Общие проблемы и решения на линиях по производству цемента

Являясь одним из основных компонентов оборудования в производстве цемента, стабильность линия по производству цемента напрямую влияет на эффективность, качество и стоимость всего производственного процесса. Однако при длительном производстве линии по производству цемента могут столкнуться с некоторыми распространенными проблемами. Если не решить эти проблемы должным образом, они могут привести к выходу оборудования из строя, остановке производства, перерасходу энергии и другим серьезным последствиям.

В этой статье будут представлены некоторые распространенные проблемы на линиях по производству цемента и предложены соответствующие решения, которые помогут предприятиям повысить эффективность производства и снизить операционные риски.

1. Чрезмерный износ оборудования производственной линии.

В процессе производства цемента, особенно на стадиях дробления, помола и обжига, оборудование часто сталкивается с суровыми условиями, такими как высокая температура, высокая влажность и высокий износ. Повышенный износ оборудования напрямую влияет на эффективность производства и качество продукции.

Решения:

Используйте износостойкие материалы. Выбирайте материалы для оборудования с высокой износостойкостью, например сталь с высоким содержанием хрома и износостойкую керамику, чтобы уменьшить износ оборудования.

Регулярный осмотр и техническое обслуживание. Регулярно проверяйте, очищайте и заменяйте изношенные детали, особенно ключевые компоненты быстроизнашивающегося оборудования, такого как дробилки и шаровые мельницы.

Оптимизация рабочих параметров: отрегулируйте рабочие параметры оборудования, чтобы обеспечить его работу в оптимальном рабочем состоянии. Например, регулируя нагрузку мельницы и работу охлаждающего устройства, можно снизить перегрузку оборудования и продлить срок его службы.

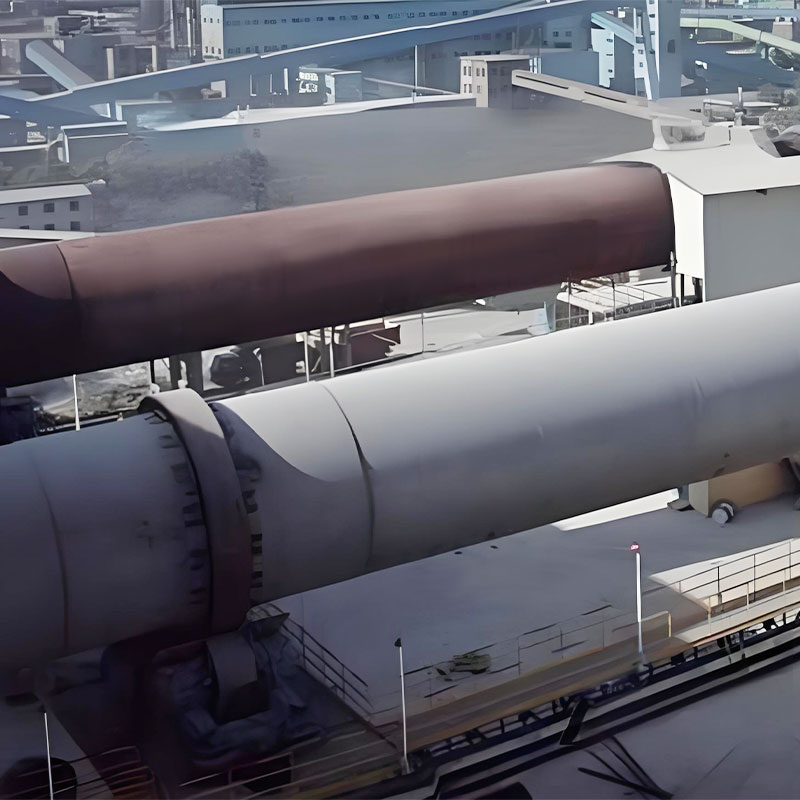

2. Нестабильная работа вращающейся печи.

Вращающаяся печь является одним из основных компонентов линии по производству цемента, ответственным за обжиг сырья в цементный клинкер. Однако вращающиеся печи часто сталкиваются с проблемами нестабильной работы в реальной эксплуатации, такими как неравномерная температура печи, скопление материала и нестабильная футеровка печи, влияющие на производственный процесс.

Решения:

Сбалансированное дозирование материала: Обеспечьте равномерное дозирование подачи, чтобы избежать накопления или избытка материала в печи, что может привести к неравномерному распределению температуры в печи. Этого можно достичь за счет оптимизации дозирования и скорости подачи сырья.

Контроль температуры печи: используйте передовую технологию контроля температуры для мониторинга температуры печи в режиме реального времени и регулируйте подачу топлива с помощью автоматизированной системы управления, чтобы обеспечить однородность и стабильность температуры печи.

Регулярная очистка и техническое обслуживание: регулярно очищайте и проверяйте вращающуюся печь, чтобы предотвратить образование чрезмерно толстой или тонкой футеровки печи, которая влияет на эффективность теплообмена и стабильность производства.

3. Низкая эффективность измельчения цемента.

Процесс помола цемента является важной частью производственного процесса. Низкая эффективность измельчения не только увеличивает энергопотребление, но также может повлиять на конечное качество цемента. Распространенными причинами являются чрезмерная загрузка мельницы, износ футеровки мельницы и потеря мелющих тел.

Решения:

Оптимизируйте процесс измельчения: выберите подходящий процесс измельчения, исходя из свойств и требований к размеру частиц сырья. Например, использование высокоэффективной вертикальной мельницы вместо традиционной шаровой мельницы может повысить эффективность измельчения и снизить потребление энергии.

Регулировка мелющих тел: замените или отрегулируйте мелющие тела мельницы (например, стальные шары, футеровки и т. д.), чтобы адаптировать их к различным производственным потребностям, тем самым повышая эффективность измельчения.

Установите высокоэффективные классификаторы. Установите высокоэффективные классификаторы, чтобы обеспечить крупность и однородность измельченного материала, а также повысить эффективность измельчения.

4. Чрезмерное энергопотребление.

Потребление электроэнергии на линиях по производству цемента обычно составляет большую часть производственных затрат. Чрезмерное потребление электроэнергии не только увеличивает производственные затраты, но и может повлиять на прибыльность компании. Высокое энергопотребление обычно связано с низкой эффективностью оборудования и неправильной его эксплуатацией.

Решения:

Заменить энергоэффективным оборудованием: инвестировать в высокоэффективное и энергосберегающее оборудование, например, использовать высокоэффективные вертикальные мельницы вместо шаровых мельниц, а также использовать двигатели с регулируемой частотой и электронные системы управления для оптимизации энергопотребления и снижения энергопотребления.

Оптимизируйте производственные процессы: сократите ненужное потребление энергии за счет оптимизации производственного процесса. Например, оптимизировать работу процессов дробления, измельчения и обжига, чтобы оборудование работало в наилучшем состоянии.

Внедрить систему управления энергоэффективностью: установить систему мониторинга энергоэффективности для мониторинга и анализа энергопотребления на каждом этапе в режиме реального времени, своевременно выявлять точки потери энергии и принимать соответствующие меры по улучшению.

5. Проблемы загрязнения окружающей среды

В процессе производства цемента высокотемпературное обжиг и выбросы пыли могут привести к серьезному загрязнению окружающей среды, особенно к выбросам пыли, оксидов азота и диоксида серы. В условиях ужесточения экологических норм сокращение выбросов стало проблемой, с которой приходится сталкиваться компаниям.

Решения:

Установите оборудование для защиты окружающей среды: установите высокоэффективное оборудование для удаления пыли, такое как рукавные фильтры и электростатические осадители, чтобы эффективно снизить выбросы пыли.

Система очистки отходящих газов: оборудовать оборудованием для очистки отходящих газов от оксидов азота и диоксида серы, таким как оборудование для денитрификации и устройства для десульфурации, чтобы уменьшить загрязнение атмосферы отходящими газами. Оптимизация процесса сгорания: за счет оптимизации управления горением во вращающейся печи повышается эффективность сгорания и снижается образование вредных газов.

6. Частые сбои и простои оборудования.

Отказ оборудования является одной из наиболее распространенных проблем на линиях по производству цемента. Отказы оборудования не только влияют на ход производства, но также могут привести к высоким затратам на ремонт и потерям из-за простоев. Причины выхода из строя оборудования могут быть связаны со старением оборудования, неправильным обслуживанием или неправильной эксплуатацией.

Решения:

Регулярное техническое обслуживание и уход: разработайте комплексный план технического обслуживания оборудования, регулярно проверяйте и обслуживайте оборудование, оперативно выявляйте потенциальные опасности неисправностей и устраняйте их.

Улучшите управление оборудованием: с помощью системы управления оборудованием отслеживайте рабочее состояние оборудования в режиме реального времени, обеспечивайте ранние предупреждения о потенциальных сбоях и предотвращайте остановки производства из-за сбоев оборудования.

Обучение сотрудников: Улучшите обучение сотрудников эксплуатации и техническому обслуживанию оборудования, улучшите стандартизацию работы сотрудников и уменьшите количество отказов оборудования, вызванных неправильной эксплуатацией.

7. Колебания качества продукции

Качество цементной продукции напрямую влияет на конкурентоспособность рынка. Колебания качества обычно проявляются в недостаточной прочности цемента, ненормальном времени схватывания и неравномерном размере частиц. Причинами колебаний качества могут быть неравномерность сырья, нестабильные производственные процессы или неисправности оборудования.

Решения:

Строгий контроль качества сырья: выбирайте высококачественное сырье и проводите строгий контроль качества, чтобы обеспечить согласованность и стабильность сырья.

Оптимизация производственного процесса. Регулируя параметры производственного процесса, такие как контроль температуры вращающейся печи и тонкости помола, можно поддерживать стабильность производственного процесса.

Автоматизированная система мониторинга: Внедрите передовую автоматизированную систему контроля для отслеживания показателей качества продукции в режиме реального времени и своевременного внесения корректировок в ходе производственного процесса.

В долгосрочном производственном процессе линии по производству цемента неизбежно сталкиваются с различными проблемами. Анализируя общие проблемы и принимая эффективные решения, компании могут повысить эффективность производства, снизить затраты, уменьшить загрязнение окружающей среды и обеспечить стабильное качество цементной продукции.

Категория новостей

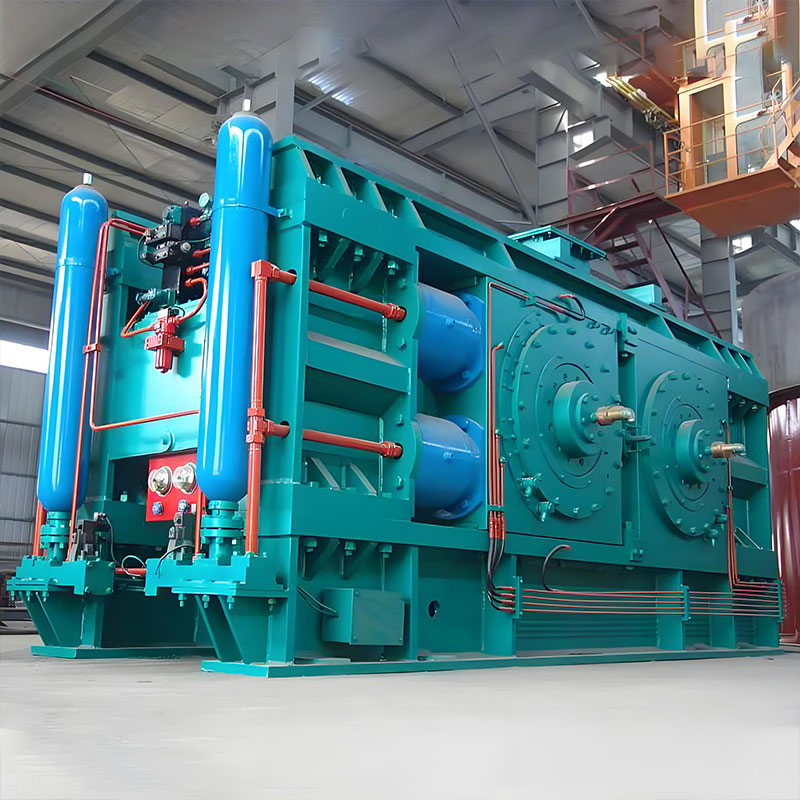

Рекомендуемые продукты

Он сосредоточен на общем растворе системы переноса порта сухого мастера,

Исследования и разработки, производство и обслуживание

- Категория продукта

- >Линия по производству цемента

- >Охрана окружающей среды

- >Оборудование для металлургии и горнодобывающей промышленности

- >Сосуд под давлением

- Быстрые ссылки

- >Продукция

- >О НАС

- >Продукция

- >Решения

- >Услуги

- >Новости

- >Контакт

- Связаться с нами

-

-

Позвоните нам за поддержку+86 13584702563

Позвоните нам за поддержку+86 13584702563 -

Позвоните нам за поддержкуhaijian@haijianstock.com

Позвоните нам за поддержкуhaijian@haijianstock.com -

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

Китай, провинция Цзянсу, уезд Хайань, город Цютан, улица Шуанлоу, дом 198

-

English

English  русский

русский  Español

Español